前回、生産管理システムの設計する前に、全体最適の考え方が大切だと学んだボク。

工場全体のフロー図を描くことで、全体像を把握できました。

その後、ボクはさっそく工程ごとのアプリを作ろうとしました。

ところが……。

今回は、全体のフロー図を描いたあとにボトルネック工程を見つける意義についてお話しします。

▼もしもシリーズとは?

地元の小さな製造工場に総務として転職したボク、ジムリン。入社から半年経ったある日、上司から突然「kintoneで生産管理システムを作ってほしい!」と指令を受けることに。本シリーズでは、kintoneのことも製造業のこともわからないボクが、困惑しながらも、ひとつずつ課題をクリアしながら成長する姿を描きます。

目次

業務フローの全体像を描いたらアプリを作る!で、合ってる?

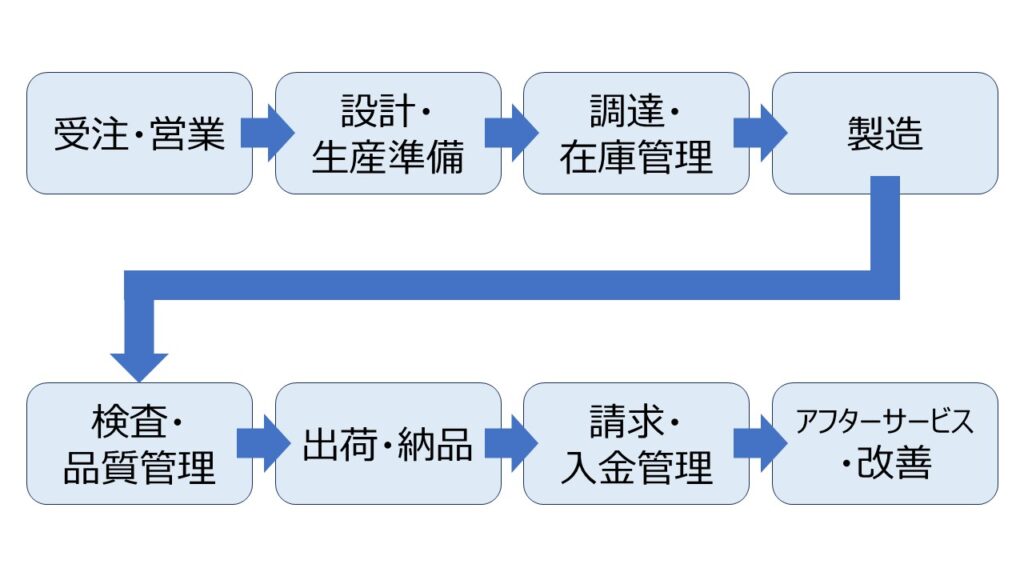

こちらが、前回ボクが描いた工場のフロー図。

ざっくりと工場の全体像が把握できたところで、「よし! この工程ごとにアプリを作っていけば、生産管理システムになるはず!」 と意気込み、受注管理アプリに手をつけようとします。

すると、背後から声が飛んできました。

ちょっと待って。そのやり方ではうまくいかないよ!

業務フローの全体像からボトルネック工程を見つけよう!

コー・ジョーは、前回ボクが困っているところを助けてくれた工場に住み着く妖精です。

「システム設計では全体最適の考え方が重要」と教えてくれました。

ボクは驚きながらも尋ねました。

だって、うまくいくと思うじゃないですか?

どうしてうまくいかないんですか?

全部の工程に対して効率化するアプリをつくってつなげれば、

生産管理システムが出来上がるかと思ったんですけど・・・・・・。

たしかに、最終的にはつくったアプリをつなぎ合わせることで、

より効率化できるかもしれないね。

でも、最初にやるべきはボトルネック工程を見つけて、

そこを改善するアプリを作ることなんだ!

ちょっとまって、ボトルネック工程ってなに(゚Д゚;)??

ボトルネック工程とは「タスクが溜まっている工程」のこと

コー・ジョー「ボトルネック工程とは、タスクが溜まっているしている工程のことだよ。

工場でいうと、仕掛品が山積みになっていたり、特定の人に仕事が集中している場所だね。

ここを改善すると、工場全体の流れが良くなるはずなんだ。」

ボク「なるほど・・・・・・。つまり、いつも人が追われている場所ということですか。」

全体の成果はもっとも流れが悪い工程=ボトルネックで決まる

ボク「でも、なぜボトルネックから着手しないといけないんですか?」

コー・ジョー「それを理解するためには、まずTOC理論という考え方を知る必要があるね。

TOC(Theory of Constraints:制約理論)は、1980年代にゴールドラット博士が提唱したマネジメント理論で、制約(ボトルネック)に注目して改善することを重視しているんだよ。

TOC理論によると、全体の成果は一番流れが悪い工程、つまりボトルネックで決まるといわれているんだ。」

ボトルネック工程を解消すれば効率的に生産効率を改善できる

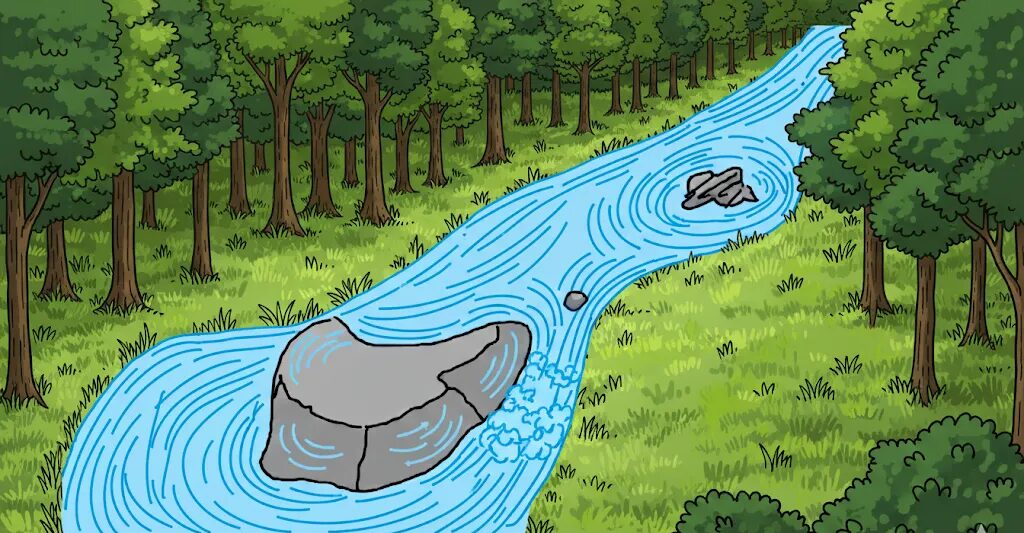

コー・ジョー「川に置き換えて考えてみよう。

川には大小さまざまな大きさの岩があって、ところどころ流るスピードが変わっている。

川全体の流れを良くしたいとき、小さな岩をいくつ取り除いてもあまり変わらないよね。

一気に水の流れを改善したいとき、どうしたらいいと思う?」

ボク「この絵だと、一番大きな岩を削ったり、大きな岩がある部分の川幅を広くしたりですかね?」

コー・ジョー「そう!一番大きな岩に注目したのが正解だよ。

この大きな岩こそがボトルネック工程なんだ。

工場でも同じで、「大きな岩=ボトルネック工程」に注目して改善すれば、納期遅れが解消して一日の生産量が増えることも期待できる。

逆に、小さな岩を手当たり次第に取り除こうとすると、時間ばかりかかって非効率なんだ。」

ボク「なるほど…、流れが良くなるポイントを見極めて改善する。

だから効率的で、効果も大きいってことなんですね。」

コー・ジョー「そういうこと!

TOC理論に沿って考えると、業務フロー図を描いたあとは、まずボトルネック工程を探すことになるね。」

人や機械などリソースに目を向けて、ボトルネック工程を見つけよう!

ボク「では、どうやってボトルネック工程を探せばいいんですか?」

タスクが集まる人や機械を見つけよう!

コー・ジョー「まずは誰の目から見ても明らかにタスクが溜まっているポイントを探してみよう。

仕掛品が積み上がっている工程や、納期遅れが目立つ作業がサインだよ。

TOC理論では、工程そのものだったり、予算や人員などの条件だったりがボトルネックといわれるんだけど、

実際の現場では、人や機械といったリソースがボトルネックになっていることが多いんだ。

たとえば、中小企業ではベテラン社員や社長自身が業務を抱え込み、流れの滞留点になっていることがあるよ。」

ボク「その場合、ベテラン社員や社長を仕事から外すのがいいんですか?」

コー・ジョー「それは、違うよ。

たしかに、ボトルネックと聞くと悪い印象を持たれがちだけれど、仕事が集まるのはその人たちが重要なリソースだからこそだよね?

要は、いろいろな人から頼られる存在ってこと。

だから「本当にその人しかできない仕事なのか?」という視点で、業務を見直すことが重要なってくるんだ。」

ボク「なるほど……。ボトルネックは貴重なリソースで、排除するものではないんですね。

ぼく、現状だと工場のどこにタスクが溜まっているか知らないんです。

実は、入社して半年経つけど、みんなの仕事もよくわかってなくて……。

ただパソコンに向かっているだけじゃダメですよね、まずは現場を知らないと!

現場の人たちが何に困っているのか、聞いてみます。」

現場に仕事の進みが遅いポイントをヒアリングしてみると……

ボクはフロー図を片手に現場を歩き、担当者に話を聞きました。

営業からは「進捗が分からず、納期を聞かれるたびに工場長に確認している」という声。

工場からは「営業の電話が多い上に飛び込み案件も多く、現場の負担になっている」という不満。

聞けば聞くほど、さまざまな困りごとや不満があふれ出てくるので、コレ大丈夫?と不安になるボク。

課題が山積みでどれがボトルネックなのかわからない……!

今回はとくに、製造の人たちの不満が多かったような気がします。

いろいろ言ってくれたし・・・・・・。

ということは、製造のところがボトルネックなのかもしれないですよね。

でも、社長が納期遅れをなんとかしてほしいって言ってたいたのも気になっていて。

やっぱり偉い人の言うことを聞くべきな気がしませんか?

そんなこんなで、ボクは山積みの課題を前に、頭を抱えてしまいました。

【教訓】ボトルネック工程を見つけるには人や機械に注目しよう!

今回の学びをまとめると……

・全体最適の視点でシステムを設計するには、まずボトルネック工程を見つけること!

・工場では人や機械がボトルネックになっていることが多い

・ボトルネックとは「悪」ではなく、現場にとって貴重なリソース

・「本当のその人(機械)でなければできない仕事か?」という視点で貴重リソースの負担を分散することが大切

ただ、現場にヒアリングしてみたら、課題が山積みでボトルネックを特定できず、煮詰まってしまいました。

ここからどうやってボトルネックを特定すればいいんだろう!?

次回へ続く・・・・・・。