こんにちは!ジムリンです。

今回は「3人寄れば文殊の知恵オンラインTOC講座18期」の第2回講習に参加してきました。

第1回TOC研修レポートとあわせて、ぜひご覧ください!

▼第1回TOC研修レポートはこちら

ジムリンがゆく!第1回TOC研修|工場は一定速度で流れない!?

目次

第2回TOC研修は決算の流れを学び、新体制で生産シミュレーションを行いました!

前回のTOC研修では、全工程が同じ生産能力を持つ「バランスの取れた工場」で1ヶ月間生産を行い、70個の製品を納品できるかをシミュレーションしました。

結果は……できませんでした(TT)

そして、その後決算までやってみたんです。

正直、数字は苦手なのでよくわからなかったんですが、第2回TOC研修を受けて「決算をやる意味」を理解できました!

第2回TOC研修では、柴田先生からMQ会計という決算の考え方と、FC・DCの違いを教えてもらいました。これが後でめちゃくちゃ重要になってくるんです……。

このあたり、実際に手を動かさないとわからないことも多いので、詳細を知りたい方はぜひ「3人寄れば文殊の知恵オンラインTOC講座」を受けてみてください!

▼3人寄れば文殊の知恵オンラインTOC講座の開催情報はコチラ

Events|合同会社アクララール

生産能力を上げたのに新たな課題が浮上!単純じゃない!?

前回の講義で「バランスが取れた工場ではダメ、じゃあどうしたらいい?」という課題をもらっていました。

ボクは「サイコロを増やせばいい!」と考えたんですが、ほかの受講者さんも同じ考えだったみたいです( ´艸`)

今回は、実際にサイコロを増やしてみることになりました。

するとその結果、月目標の70個は納品できたんです(*^^)v やったー!

……と思ったら、次の課題が。

・第3工程で山のような在庫が溜まってしまう

・第4工程で詰まって、第6工程の在庫が足りなくなる現象が発生

・その結果、残業が発生!

えぇぇぇ!?

サイコロを増やして処理能力が上がったのに、どうして新しい問題が出てくるの!?

工場の流れはボトルネックで決まる!

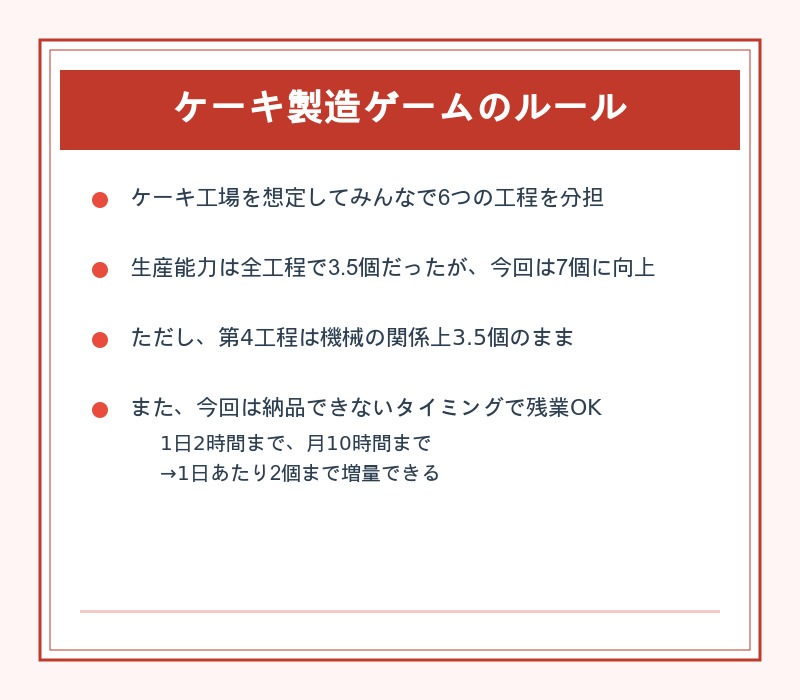

前提として、今回のゲームでは以下の条件が追加されました。

・全6工程のうち、第4工程を除く全工程でサイコロを2つに増やした(生産能力を上げた)

・第4工程は機械の性能上、生産能力を変えられず前回のまま

実は、サイコロを増やしたのは全6工程のうち5つの工程のみで、第4工程は前回のままだったんです。

つまり、5工程は処理能力が7ある状態ですが、第4工程は3.5ということ。

狩野先生が言っていました。

「いくら前の工程で生産能力を上げても、ボトルネックで詰まると、その後の流れは変わらないんです。砂時計のようなものですね」

なるほど……砂時計か。

砂時計って、上の部分がどんなに大きくても、真ん中の細い部分で流れる量が決まってしまいますもんね。

砂の量を増やしても、流れるスピードは変わらない。さすが「時計」(*´з`)

工場も同じで、生産能力を上げても全体の流れが劇的に良くなるわけではなく、別の課題につながるみたいです。

ボトルネックはジムリン!?納品はできたけれど課題ばかりのケーキ工場

今回も、ゲームを通じて学びます。第2回のルールは以下のとおりです。

ジムリン、一番流れが悪い工程を担当

今回、ボクは第4工程を担当することになりました。

唯一、処理能力が上がっていない工程です。

処理能力が上がったほかの工程は、サイコロを2つ振れるのでどんどん在庫が溜まっていきますが、僕の工程はそうはいきません。

なぜかサイコロの出目が「4」ばかりで、焦るボク……(;゚ロ゚)

しまった!1個しか次の工程に渡せない……

ゲームが進んでいくなかで、ついに「1」を出してしまいました!

やばい、このままだと納品できなくなる……(;’∀’)

前の工程にはたんまりと在庫があるのに、第4工程でモタモタしているから、先に流れていかないんです!

すみません、ジムリンのせいですけど、みなさん残業です(;’∀’)

そんなこんなで「やっぱり納品できない!」となって、全工程に残業を要請することになりました。みんなで2時間も残業です……。

家族とご飯を食べられなかった人、見たいテレビを見損ねた人、ごめんね……(TT)

正確にはボクじゃなくて第4工程の機械の性能のせいなんですけど、でも申し訳ない気持ちでいっぱいです。

ジムリンの前の工程は在庫が溢れている!

最終日を迎えて振り返ると、なんとかお客さまには納品できました。

ところが、ボクの工程の前には在庫が溢れています。

倉庫からはみ出したケーキを見て愕然とするボク……(;’∀’)

ボクが流せなかった在庫だよコレ……。

「その在庫、タダじゃありません」

追い打ちを掛けてくる柴田先生。

「その在庫、タダじゃないんですよね。人件労務費、材料費、保管費などコストがかかってきます。」

ドキーΣ(@_@)!

しかもケーキだし……この在庫どうするの!?まさか、廃棄?

さて、ここで決算で勉強したDC・FCの出番です。

・FC(フルコスト):全部原価計算。材料費だけでなく労務費や製造経費も含めた原価で計算する。

・DC(ダイレクトコスト):直接原価計算。材料費など製品を作るのに直接かかる費用のみで計算する。

成果を評価するときは、FCで考えます。

今回はたくさん在庫が余ってしまい、結果としてコストが膨らんでしまったんです。

保管するにも費用がかかるので、たくさん生産すればいいってもんじゃありませんね。

今回は「納品はできたけれど、無駄なコストをたくさんかけてしまった」という結果になってしまいました。

生産能力を上げるだけじゃダメ?いったいどうすればいいの?

じゃあ、第4工程の処理能力を上げればいいのでは!?

とボクが言ったら、狩野先生がひと言。

「それだとバランスの取れた工場になりますよね」

うっ(@_@)!

そうか、それだと第1回と同じ状況に戻っちゃうのか……。

一体どうしたらいいのか、まったく見当がつきません(゚Д゚;)

でも、確実にわかったことがあります。

それは、ボトルネックが工場全体の流れを決めているということ。

そして、ただ生産能力を上げるだけでは解決にならないということです。

次回こそ、無駄なコストをかけず、スマートに問題を解決したいです!

ボク、頑張ります(๑•̀ㅂ•́)و✧