こんにちは!ジムリンです。

今回「3人寄れば文殊の知恵オンラインTOC講座18期」に参加することになったので、レポートを作りました。

製造業のみなさんの参考になればうれしいです!

目次

「3人寄れば文殊の知恵オンラインTOC講座18期」ってどんな研修?

参加のきっかけは、会社命令でした。

ある日、机の上にこんな指令書が置いてあったんです。

そう、ボクの会社って、各工程がみんなすごく頑張っているのに、なぜか納期遅延が頻発しているんですよ……。

その解決のヒントを探すために、合同会社アクララールが事務局を務めるTOC研修「3人寄れば文殊の知恵オンラインTOC講座18期」に申し込みました。

「TOC 研修」で検索すると一発で出てくるくらい有名な研修で、TOC理論を初めて学ぶ人にとっての第一歩として知られているみたいです。

今回でなんと18期だそうで、すごいですね!

講師の紹介

講師は、考えるチカラ代表の狩野恵子先生と、合同会社アクララール代表社員の柴田照恵先生です。

狩野先生は、主に企業研修講師として人材育成分野で活躍されているプロフェッショナルで、年間300人程度の若手社員の研修等を担当されているのだとか。

今回の研修でメイン講師としてTOC理論について教えてくださいます。

柴田先生は、会計業界歴25年以上という会計のプロでありながら、長いこと業務システムも担当されていてITにも詳しいそうです。

そのため、企業全体を俯瞰しながらITサポートをされています。今回の研修では、決算まわりについて教えていただきます。

講座の内容

研修は全5回で、以下のプログラムが組まれています。

1.TOCの全体像と第1ゲーム「バランスの取れた会社経営」&決算

2.MQ会計の基礎と第2ゲーム「投資をした会社経営」&決算

3.DBR理論と第3ゲーム「TOCを導入した会社」&決算

4.利益感度分析と第5ゲーム「ボトルネックが動く会社」&決算

5.業務フロー作成と業務フロー発表会

ところで、TOCってなんだろう(;’∀’)?

ボク、会社にいわれるまま来たので「製造業とどう関係あるの?」「決算までするの?」というレベルです。

大丈夫なのかなという不安と、新しい学びを得られる期待でドキドキしながらも、全5回のうちの第1回講習が始まりました!

生産能力は十分なのに納品できない?工場は「生き物」だった!

第1回を通じてボクが学んだこと、

それは……

工場は一定速度で流れるものだと思っていたが、現実はまったくそうではなかった!

ということです(゚ロ゚)

そして、

各工程の能力を揃えた『バランスの取れた工場』は、実は理想通りに生産できない!

という衝撃の事実を知ったのです。

そもそも、製造業は未経験のボク。

自社工場に足を運ぶことはありますが、総務で入社半年なので現場のことはそこまでわかってないんです。

そんな状態で研修を受けたところ、工場に対するイメージが変わり「もっと工場のことを知らないと、現場の役に立つことはできない!」と、強く感じました。

そもそもTOC理論とは?わかりやすく解説

TOC理論というのは、エリヤフ・ゴールドラット博士という人が考えた、経営や現場を改善するための手法だそうです。

物理学者だったゴールドラット博士が、工場経営をしている知人から生産スケジュールの相談を受けたときに、物理学の知識や発想を駆使して編み出した解決法が元になっているらしいです。

製造業、とくに工場の改善において、基本的かつ重要な理論として広く知られています。

そもそもが、工場改善のために生まれた理論なんですね。だから製造業の人たちが学びに来ているんだと納得。

ウチの工場みたいに納期遅延といった課題で悩んでいる製造業にピッタリの理論だとわかりました。

TOC理論では、制約(ボトルネック)にフォーカスして決めたことだけをやる

TOC理論では、工場には「制約(ボトルネック)」があるものとして考えるそうです。

ボトルネックというのは、時間や予算、人数、機械なんかのことです。

どんな現場でも無限に予算や人員を割けるわけではないので、どこかに制約が生まれるのだそう。

「ボトルネック」って聞くと、なんだか悪いモノっていうイメージがありませんか?

ボクなんかは「ボトルネックは消してしまおう!」と思いますが、TOC理論はそうではないんですってΣ(・ω・ノ)ノ!

ボトルネックを潰して課題を解決するのではなく、

「制約はあるもの」と理解したうえで、「その条件下で利益を最大化するにはどうしたらよいか?」

と考える。それが、TOC理論の根幹だそうです。

このとき、やらないことを決め、決めたことだけをやるのが重要です。

決めたことだけに集中して改善すると、工場全体の流れがよくなる…っていう考え方なんですね。

原因は「工程のつながり」と避けられない「ばらつき」

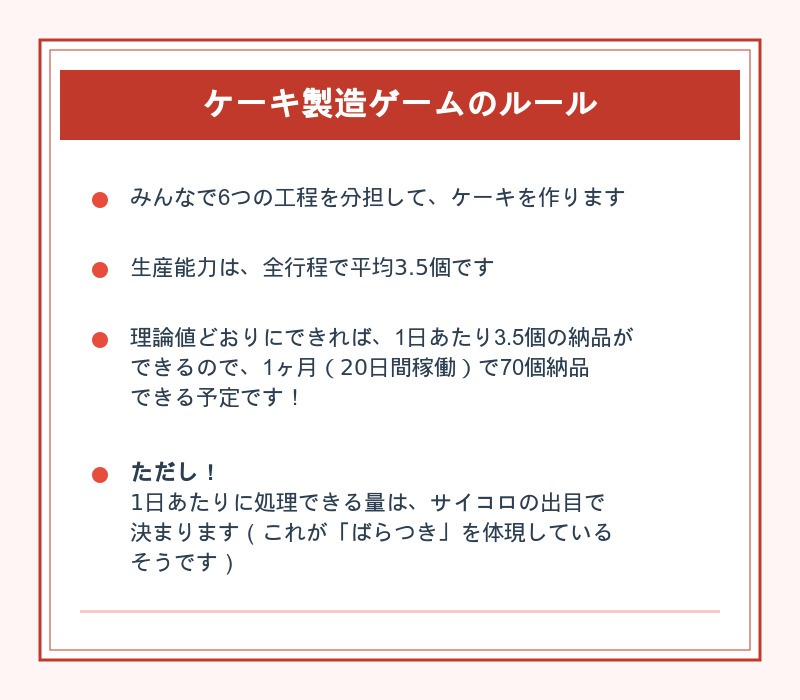

研修では、6工程あるケーキ工場をテーマに考えました。

この工場では、各工程が1日あたり平均3.5個分のケーキを生産するための処理能力を持っています。

これを「バランスの取れた工場」と呼びます。

単純に考えると、1日あたり3.5個は必ず生産できそうですよね?

ボク、そう言ったんですよ。

「1日3.5個は生産できるので、20日稼働すれば月に70個の目標はクリアできます!」って。

そしたら、先生方が「本当にそうなるのかな?」って。

え、ならないことなんてあるの!?

だって、各工程が毎日自分の仕事をこなして、右から左に流せばいいだけじゃないですか。

ところが、本当にバランスの取れた工場じゃダメだったんです。

その原因は、工程の「つながり」と「ばらつき」にあるんだそうです。このあとボクはゲームで実感することになりました。

愕然!思いどおりに納品できないケーキ工場

「3人寄れば文殊の知恵オンラインTOC講座18期」では、㈱ソフトパワー研究所のダイスゲームを使って、工場の生産をシミュレーションしながらTOC理論を体感的に学ぶことができます。

今回、ボクたちが挑戦したゲームのルールは、以下のとおりです。

ジムリン、ケーキ工場で第2工程を任される

ボクは6つある工程のうち、第2工程(計量・配合)を任されました(^_-)-☆

第1工程の人が仕入れた材料を持ってきて、ボクが1日に平均3.5個作って、第3工程に渡せばいいだけです!

「簡単簡単!こんなのだれでもできちゃいますよ!というか3.5個といわずもっと作れますよね?」

なーんて、この時は思っていたんです。ところが……(-_-)

前の工程の人!仕事遅いよ、なにやってんの!

ある日、第1工程からの在庫が足りないという事件が起こりました。

ボクの工程はサイコロの目が良くて、6個も処理できる余裕があったのに( ;∀;)

仕入れが間に合わなかったのか、材料が3つ分しかありませんでした……。

正直思いましたね、「え!前の工程の人なにやってるの??」って。

ごめんなさい、ぼくも1個しか処理できない……

…なんて思っていたら、今度はボクの工程でサイコロの目が「1」の日が!

やばい!その日に生産できるのは1つだけです……(;゚ロ゚)

その日はなんとか出荷できましたが、翌日分のストックがないので非常にまずいです(゚Д゚;)

そして翌日。案の定、最終工程の人から悲鳴が上がりました。

「納品できません!在庫、足りませーん!」

結果発表。機会損失が10個分……!?

そんなこんなで、毎日処理できる量がばらつくなか、なんとか20日間の勤務が終了しました…。

結果は、なんと60個納品。

目標の70個を達成できず、10個分の機会損失が出てしまいました…。

ボクが担当した第2工程だけを見ると、処理できる量の平均は(サイコロの目だから)3.5で、理想の数値でした。

なのに、実際に処理できた数は1日平均で2.6個だったんです…。

稼働率は74%と、全工程のなかでも低い割合でした。

ボクは「ウソでしょ?」って、愕然としてしまいましたね(´;ω;`)

工場って「右から左へ」スムーズに流れるものじゃないんだ……

そもそもボク、その日に手をつけた在庫って、その日のうちに次の工程へ渡せるものだと思っていたんです。

でも、よく考えると、その日に作業が終わらないこともありますし、前の日に完了した在庫から持っていくのが自然ですよね。

工場って、常に右から左へ、一定速度で流れているモノだと思っていたのに、全然違いました!

各工程、その日に処理できる量がばらつくと、当然、処理能力が低い工程は流れが悪くなります。

実際、ボクの担当工程で滞ることもしばしばありました。

そうか、実際の工場ってこんな風に、毎日流れるスピードが違うんですね……。

だから「工場の流れを良くする=生産性を改善する」ために、TOC理論が注目されるんだなと理解しました。

ウチの工場も、みんなが毎日頑張っていたとしても、どこかで流れるスピードが変わっているのかもしれないです。

「ボクって、もしかして全然工場のことがわかっていない?」

…そう思ったら、なんだか悔しくなりました(T-T)

もっと工場のことを知りたいです!そしてTOC理論を使って、ウチの工場を改善したいです!

バランスを取った工場はうまくいかない!じゃあどうしたらいいの?

第1回が終わって、

全工程が同じ生産能力の「バランスの取れた工場」では、目標どおりに納品できない

ということがわかりました。

これは、工程の「つながり」と、避けられない「ばらつき」が原因らしいです。

たしかに、ゲームのなかでは「サイコロの出目」が毎回違うので、「ばらつき」がありました……。

前の工程が遅れると、次の工程も遅れるという「つながり」もあります。

「ばらつき」と「つながり」のある工場では、各工程の生産能力を均一にしてもうまくいかないってことなんですね。

このケーキ工場の場合、サイコロの出目をコントロールできないことが制約条件になっているのかもしれません。

今回教えてもらったTOC理論で考えると、ボトルネックはそのままで、毎月70個の納品をクリアしなければならないことになります!

(でも今回の工場のボトルネックが何かは、正直わかっていません(;’∀’))

今回は、第1工程の仕入がうまくいっていない日があったので、ボクが担当した第2工程の余裕がある日は手伝いに行ったら改善されるのでは?と考えたんですが、どうでしょうか。

次回、なにが正解なのか、確かめてきます!(^^)!

▼【本編】ジムリンが奮闘!kintoneを活用して自社工場を改善する物語の本編はコチラ

【第1話】「kintoneで生産管理システムを構築せよ!」――総務のジムリンが受けた衝撃の指令

【第2話】kintoneで生産管理・工程管理システムを作るには何から始めるの?小さなアプリから作らない理由

【第3話】工場のボトルネック工程はどこ?人や機械に注目してタスクの滞留点を見つけよう