- ホーム

- ボトルネック

タグ「ボトルネック」

こんにちは、ジムリンです!

いよいよTOC研修も最終回、第5回を迎えました。

今回のテーマは「業務フロー図の作成」です。

これまで学んできたTOC理論を、いよいよ自分の仕事に落とし込む実践編です。

付箋を使って自分の業務フローを可視化し、ボトルネックを見つけるワークショップに取り組みました!(^^)!

こんにちは、ジムリンです!

いよいよTOC研修も最終回、第5回を迎えました。

今回のテーマは「業務フロー図の作成」です。

これまで学んできたTOC理論を、いよいよ自分の仕事に落とし込む実践編です。

付箋を使って自分の業務フローを可視化し、ボトルネックを見つけるワークショップに取り組みました!(^^)!

テーマ:業務フローを作ってボトルネックを見つけよう

第5回の研修は、前半と後半の2部構成でした。前半は第4回までの復習とS-DBR理論の紹介

まず、これまで学んできたTOC理論のおさらいからスタート。 ボトルネックの概念やMQ会計、DBR理論について振り返りました。 詳しい説明は割愛しますが、「ボトルネックが固定されていない場合でも、TOCの考え方を適用できる」という点が印象的でした。後半は業務フロー作成ワークショップ

そして今回のメイン! 実際に自分の業務フローを描いて、自分の仕事のボトルネックを見つけるワークショップです。 この業務フロー図こそが、TOC理論を実践するための「地図」になるんです!(^^)!業務フローを描くと、自分のボトルネックが見えてくる!

今回の研修で学んだ最大のポイントは、「業務フローを描くことで、自分の業務のボトルネックが見える」ということです。 業務フローを描くことで、以下のことが明確になります!(^^)!- MQが生まれるまでの流れを可視化できる自分の仕事が、どのように価値を生み出しているのかが見える

- 自分の仕事の「制約」がどこにあるか分かるどの工程で時間がかかっているのか、どこで仕事が滞っているのかが一目瞭然

- 改善すべきポイントが明確になる何から手をつけるべきかが分かる

なぜ業務フロー図を描くのか?

「TOCの理論は分かった。でも、自分の仕事にどう活かせばいいんだろう?」 研修を受けてきて、ボクはずっとこの疑問を抱えていました。 理論を学んでも、自分の仕事に当てはめるのは難しい。 でも、業務フローを描くことで、この壁を乗り越えられるらしいんです。自分の業務を客観的に見られる

普段、何気なくやっている仕事を「工程」として書き出すことで、客観的に見つめ直すことができます。 「あれ?この作業、意外と時間かかってるな」 「この工程、なんでやってるんだっけ?」 こんな気づきが生まれます。ボトルネック(希少価値)がどこにあるか明確になる

業務の流れを可視化すると、「ここで仕事が滞っている」というポイントが見えてきます。 それがボクの業務におけるボトルネックです。改善の第一歩を踏み出せる

ボトルネックが分かれば、そこから改善が始まります。 「このボトルネックを解消するには、何をすればいいか?」 「このボトルネックの本領を発揮させるには、どうすればいいか?」 具体的なアクションが見えてくるんです。付箋を使って業務フロー図を作ってみた!

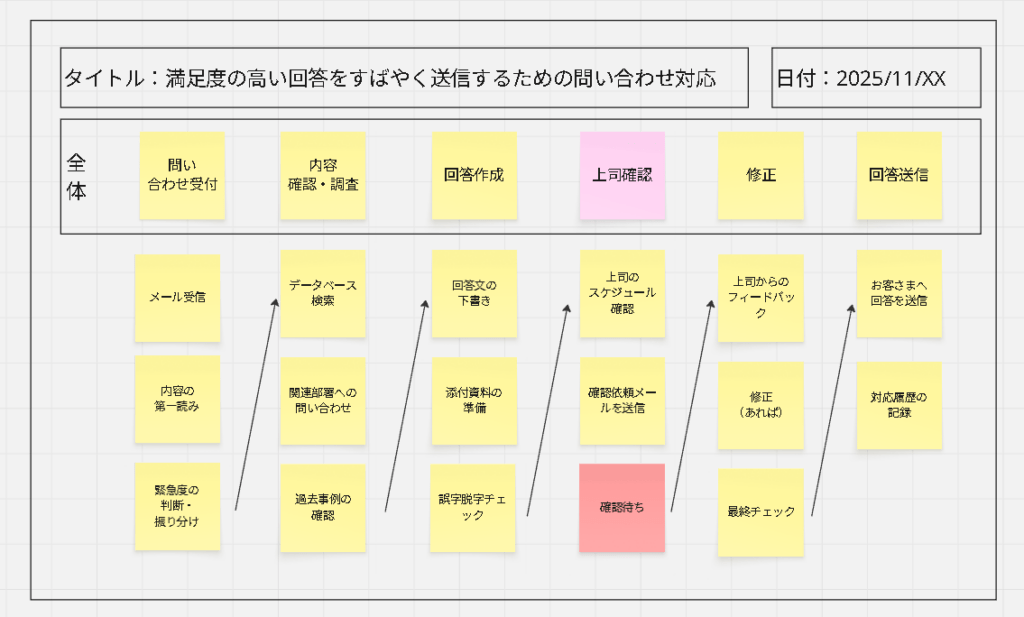

さあ、いよいよ実践です! 研修では、付箋を使って業務フロー図を作成する6つのステップが紹介されました。 (詳しいやり方は、ぜひ研修を受けて学んでくださいね!)業務フロー作成の6ステップ

1.タイトル、年月日、氏名を書く まずは紙の上部に、業務のタイトルと作成日を書きます。 今回はmiroというホワイトボードツールを使いました!(^^)! 2.全体の流れ(工程)を付箋で並べる 自分の仕事を大きな「工程」に分けて、付箋に書いて並べます。 例えば、ボクの場合- 「お客様からの問い合わせ受付」

- 「内容確認・調査」

- 「回答作成」

- 「上司確認」

- 「回答送信」

- データベース検索

- 関連部署への問い合わせ

- 過去事例の確認

ボクの業務フローはコレ!

ボクも実際に自分の業務フローを作ってみました。 付箋を並べて、矢印を引いて、全体の流れを可視化してみると…… じゃーん!

ボトルネックが見えてきました。

ボクの場合、「上司確認」の工程のうち、「確認待ち」のフローがボトルネックになっています。

じゃーん!

ボトルネックが見えてきました。

ボクの場合、「上司確認」の工程のうち、「確認待ち」のフローがボトルネックになっています。

・上司が忙しくて、確認待ちの時間が長い ・修正指示が来ると、また最初から作り直し ・結果的に、回答がお客様に届くまでの時間が長くなっている

これが可視化されたことで、「じゃあどうすればいいか?」という改善策が見えてきました。 たとえば……・よくある質問は、テンプレート化して上司の事前承認を得ておく ・上司の確認時間を短縮するために、要点を簡潔にまとめる

こんな具体的なアクションが思い浮かんだんです!「なぜ」が改善のきっかけになる

業務フローを作ったあとは、ボトルネック検討会です。 参加者同士で業務フローを見せ合い、お互いにフィードバックし合う時間です。 ボクが発表したあと、講師の先生がこう質問しました。 「なぜこの作業をやってるんですか?」 この質問が刺さったんです。 「えっと……それは……あれ?なんでだろう?」 意外とパッと出てこないモノですね('_') 上司の確認待ちは、変なメールを送らないためには必要だと思います。 でもそれって、上司である必要があるのかな? だんだん頭にハテナが浮かんできました。- 「なぜこの作業が必要なのか?」

- 「なぜこの工程に時間がかかっているのか?」

- 「なぜこのやり方なのか?」

【教訓】自分で考えて答えを見つけることが大切

研修の最後に、講師の先生がエリヤフ・ゴールドラット博士の言葉を紹介してくださいました。 「学ぶことの最大の障害は、答えを教えることだ」 この言葉が、今回の研修を通してボクが感じたこととピッタリです。 TOC研修では、講師が「こうしなさい」と答えを教えるのではなく、「自分で考えて答えを見つける」ことが重視されていました。- 業務フローを自分で描く

- ボトルネックを自分で見つける

- 改善策を自分で考える

次回「3人寄れば文殊の知恵オンラインTOC講座」のお知らせ

今回ボクが受講した研修会「3人寄れば文殊の知恵オンラインTOC講座(全5回)」は、2026年に第19~21期の開催が決まっています。 以下の日程で募集が開始されていますので、ご興味がある方はぜひ合同会社アクララールのページから申し込み・お問い合わせください。・第19期:5/13,20,27,6/3,9 ・第20期:8/18,25,9/1,8,15 ・第21期:11/18,25,12/2,9,16

▼詳細はコチラ 【募集中】3人寄れば文殊の知恵オンラインTOC講座(全5回)第19~21期|合同会社アクララール ちなみに、卒業生は無料でオブザーバーとして参加できるらしいので、煮詰まったときはボクも顔を出そうと思います!(^^)! " ["post_title"]=> string(130) "ジムリンがゆく!第5回TOC研修|業務フロー図はTOC実践の地図!自分のボトルネックを見つけよう" ["post_excerpt"]=> string(0) "" ["post_status"]=> string(7) "publish" ["comment_status"]=> string(6) "closed" ["ping_status"]=> string(6) "closed" ["post_password"]=> string(0) "" ["post_name"]=> string(20) "toc-workflow-diagram" ["to_ping"]=> string(0) "" ["pinged"]=> string(0) "" ["post_modified"]=> string(19) "2026-01-12 16:28:35" ["post_modified_gmt"]=> string(19) "2026-01-12 07:28:35" ["post_content_filtered"]=> string(0) "" ["post_parent"]=> int(0) ["guid"]=> string(45) "https://adiem.jp/?post_type=blog&p=15717" ["menu_order"]=> int(0) ["post_type"]=> string(4) "blog" ["post_mime_type"]=> string(0) "" ["comment_count"]=> string(1) "0" ["filter"]=> string(3) "raw" } [2]=> object(WP_Post)#1059 (24) { ["ID"]=> int(15639) ["post_author"]=> string(2) "14" ["post_date"]=> string(19) "2026-01-09 12:00:06" ["post_date_gmt"]=> string(19) "2026-01-09 03:00:06" ["post_content"]=> string(10651) " こんにちは!ジムリンです。

今回も「3人寄れば文殊の知恵オンラインTOC講座18期」の第4回講習に参加してきました。

第1回~第3回のTOC研修レポートとあわせて、ぜひご覧ください!

今回のテーマは「バッファをどこに置くか」です。

前回までの研修で、ボトルネック工程の重要性を学んだボクたち。

今回もゲーム形式で生産ラインを体験しながら、バッファの配置によって全体の流れがどう変わるのかを実感しました。

特に「バッファをどこに置くか」という点がとても興味深かったので、今回はその学びを中心にお伝えします!

こんにちは!ジムリンです。

今回も「3人寄れば文殊の知恵オンラインTOC講座18期」の第4回講習に参加してきました。

第1回~第3回のTOC研修レポートとあわせて、ぜひご覧ください!

今回のテーマは「バッファをどこに置くか」です。

前回までの研修で、ボトルネック工程の重要性を学んだボクたち。

今回もゲーム形式で生産ラインを体験しながら、バッファの配置によって全体の流れがどう変わるのかを実感しました。

特に「バッファをどこに置くか」という点がとても興味深かったので、今回はその学びを中心にお伝えします!

第4回TOC研修のテーマ:バッファをどこに置く?

第4回の研修では、これまで以上に実践的なテーマに挑戦しました。 それが「バッファ配置」です。 バッファとは、生産ラインにおける「余裕」や「在庫」のこと。 各工程の間に少し在庫を持っておくことで、前工程の遅れを吸収したり、次工程への供給を安定させたりする役割があります。 前回までの研修で、「ボトルネック工程が全体のスループットを決める」ということを学びました。 そして今回「どこにバッファを置くかで、生産ラインの流れが大きく変わる」 ということを教えていただきました。 つまり、バッファの配置がスループットに関係してくるわけですね。 第4回のゲームでは、いつもは各工程に4つずつ配置されていたバッファを、自分たちで自由に配置できるルール。 では、ボトルネック工程をうまく活かすために、バッファはどこに置けばいいのでしょうか?バッファはボトルネック工程の前にも置け!

第4回を通じてボクが学んだこと、 それは…… バッファはボトルネック工程の前にも置け! ということです(゚Д゚) 最初、ボクたちは「最終工程にバッファを置けばうまくいく」と考えました。 前回の研修で、最終工程で商品が足りなくなって残業が発生していたからです。 だから今回は、バッファを最終工程に集中させる作戦を立てました。 しかし、結果は散々! ものすごい残業が発生してしまったんです(;'∀') 最終工程にバッファがあっても、ボトルネック工程の前にバッファがないと、全体の流れが止まってしまう。 それを痛感した瞬間でした。大切なのはボトルネック工程をスムーズに流すこと

なぜ、最終工程だけにバッファを置いてもダメだったのでしょうか? それは、ボトルネック工程が止まると、全体のスループットが落ちるからです。 ボトルネック工程は、生産ライン全体の制約です。 ここが止まってしまうと、いくらほかの工程が速くても、全体の生産量は増えません。 つまり、バッファの本当の役割は「遅れを吸収する」ことではなく、「制約工程を止めないための仕組み」だったんです! 最終工程にバッファがあっても、ボトルネック工程が材料不足で止まってしまえば、結局全体が遅れてしまいます。 逆に、ボトルネック工程の前にバッファがあれば、前工程の遅れがあってもボトルネック工程は止まらず、スムーズに稼働し続けられます。 これによって、全体最適を維持できるんですね。 ボクは「バッファ=遅れを吸収するもの」だと思っていましたが、実は「制約を守り、活かすためのもの」だったんです。 この視点の転換が、今回の最大の学びでした!ゲームで確認できたバッファ配置の効果とは?

では、実際にゲームでどんなことが起きたのか、詳しくお話しします。 今回のゲームも、これまでと同じく生産ラインを模したもの。 各工程を担当する人が、材料を加工して次の工程に渡していきます。 ただし今回は、各工程の間に置くバッファを自由に配置できるルールになっていました。 ボクたちチームは、前回までの経験を踏まえて、作戦会議を開きました。バッファは最終工程に配置しよう!

「前回は、最終工程で商品が足りなくなって残業が発生したよね」 「だったら、今回はバッファを最終工程に全振りすればいいんじゃない?」 「そうだね!最終工程にバッファがあれば、商品が足りなくなったときにリカバリーできるはず!」 みんなで相談した結果、ボクたちはバッファを最終工程に集約する作戦を立てました。 いつもは各工程に4つずつ配置されていたバッファを、すべて最終工程に移動させたんです。 「これはうまくいくやろ!(^^)!」 ボクは自信満々でした。 ゲームがスタート。 1週目は順調に進みます。 最終工程にバッファがあるおかげで、少し遅れが出ても問題なく納品できました。 「やっぱりこの作戦、正解だったね!」 ボクたちは喜んでいました。雲行きが怪しくなってきた2週目

2週目に入っても、最初は順調でした。 しかし、途中で異変が起きます。 「あれ?最終工程のバッファがもうない!?」 「うそでしょ!?」 ボクたちの頭を不安がよぎります。 「え。これやばいかも。」 前工程から商品が届くのが遅れていて、最終工程で待ちぼうけ状態。 バッファはすでに使い切ってしまっています。 このままでは納品が間に合わない! ついに始まる残業……。 「もっと急いで!」 「間に合わせないと!」 チーム全体が焦りに包まれました(;´Д`)あれ!?今までで一番残業が多いぞ!?

なんとか納品は完了しました。 リードタイムも短くなり、単価も上がりました。 当然、売上もかなり伸びています。 「やった!売上最高記録だ!」 ボクたちは一瞬喜びました。 しかし、残業時間を見て愕然とします。 残業時間:22時間- 1回目:0時間

- 2回目:6時間

- 3回目:6時間

- 4回目(今回):22時間

もしかしてボトルネックの前にもバッファを置くべきだった?

ゲーム終了後、みんなで振り返りをしました。 「なんで最終工程にバッファを全振りしたのに、こんなに残業が増えたんだろう?」 「最終工程は守れたけど、途中で何度もラインが止まってたよね」 「あ、もしかして……」 ひとりのメンバーが気づきます。 「いやこれ、ボトルネック工程の前にもバッファ置いたほうがよかったかも」 「たしかに!」 ボクたちは納得しました。 最終工程にバッファを集めても、ボトルネック工程が止まってしまえば、全体の流れが滞ってしまう。 結局、最終工程でリカバリーするために大量の残業が発生したんです。 最終工程にバッファを集めてもダメ。ボトルネック工程の前にも必要。 ゲームを通じてこれを痛感しました(;'∀') 自社で応用するなら、「出荷工程を守る」よりも「最も負荷の高い工程を止めない設計」が大切なんですね。 ボトルネック工程をスムーズに流すことが、全体最適につながるってことだ!【教訓】ボトルネックを止めない設計がカギを握る

今回の研修で学んだのは、こういうことです。 制約を排除しようとするのではなく、制約を守り活かすことが全体最適につながる。 そのためには、ボトルネックを中心に考えることが大切です。 つまり、ボトルネック工程の稼働率が100%になるような設計を目指すべきなんです。 これを実現するために、ボトルネック工程の前後にバッファを置くのがよいと学びました。 ボトルネックの前にバッファがあれば、前工程の遅れがあってもボトルネック工程は止まりません。 ボトルネックの後ろにバッファがあれば、後工程の遅れがあってもボトルネック工程は影響を受けません。 こうして、ボトルネック工程を守ることで、全体のスループットを最大化できるんですね。 ボクは「バッファは最終工程に集めれば大丈夫」だと思っていましたが、本当に大切なのは「ボトルネックを止めない」という視点だったんです(; ・`д・´) この学びを、ボクが作っている生産管理システムにも活かしていきたいと思います! 次回が最後の研修です。お楽しみに! " ["post_title"]=> string(118) "ジムリンがゆく!第4回TOC研修|最終工程に余裕があってもダメ!?重要なのは○○の前" ["post_excerpt"]=> string(0) "" ["post_status"]=> string(7) "publish" ["comment_status"]=> string(6) "closed" ["ping_status"]=> string(6) "closed" ["post_password"]=> string(0) "" ["post_name"]=> string(10) "toc-buffer" ["to_ping"]=> string(0) "" ["pinged"]=> string(0) "" ["post_modified"]=> string(19) "2026-01-12 09:09:37" ["post_modified_gmt"]=> string(19) "2026-01-12 00:09:37" ["post_content_filtered"]=> string(0) "" ["post_parent"]=> int(0) ["guid"]=> string(45) "https://adiem.jp/?post_type=blog&p=15639" ["menu_order"]=> int(0) ["post_type"]=> string(4) "blog" ["post_mime_type"]=> string(0) "" ["comment_count"]=> string(1) "0" ["filter"]=> string(3) "raw" } [3]=> object(WP_Post)#4321 (24) { ["ID"]=> int(15542) ["post_author"]=> string(2) "14" ["post_date"]=> string(19) "2025-12-19 12:00:58" ["post_date_gmt"]=> string(19) "2025-12-19 03:00:58" ["post_content"]=> string(16990) " こんにちは、ジムリンです!

前回、工場全体の課題を整理した結果、工場長にタスクが集中していることが判明しました。

そこで改善を促すために、会議で「工場長がボトルネックです!」と発表したところ、工場長から激怒されてしまったんです(T-T)

ボクは、コーさんにヒントをもらいながら、ボトルネックを特定したあとに「どう改善すればいいのか」について考えました。

今回は、TOC理論における「ボトルネックの本領を発揮させる」という考え方と、ボクが工場長のために何ができるか考えたプロセスをご紹介します!

こんにちは、ジムリンです!

前回、工場全体の課題を整理した結果、工場長にタスクが集中していることが判明しました。

そこで改善を促すために、会議で「工場長がボトルネックです!」と発表したところ、工場長から激怒されてしまったんです(T-T)

ボクは、コーさんにヒントをもらいながら、ボトルネックを特定したあとに「どう改善すればいいのか」について考えました。

今回は、TOC理論における「ボトルネックの本領を発揮させる」という考え方と、ボクが工場長のために何ができるか考えたプロセスをご紹介します!

工場長にタスクが集中!どうすれば改善できる?

工場長がボトルネックになっているのは、営業からの進捗確認、現場からの判断依頼、購買からの在庫確認、社長からの納期調整の相談……などのタスクが集中しているからです。 あらゆる問い合わせや依頼が工場長に集中しており、その負担は明らかに限界を超えていました。 ボクは「工場長がボトルネックです」と伝えて改善策を話し合おうとしましたが、工場長は顔を真っ赤にして激怒(T-T) 「俺がボトルネックだと!?ふざけるな!」 その怒号が今も耳に残っています。 正直、悔しかったです。 工場をよくするために頑張ったのに、なぜ怒られなきゃいけないんだろうって。 でも同時に、ボクは強く思いました。 「工場長の負担を軽くしないと、工場全体が回らない!」 この状況を、なんとかしなければ……。改善の第一歩は「ボトルネックの本領を発揮させる」こと!

悩んでいるボクに、コーさんが声をかけてくれました。ジムリン、落ち込んでいても仕方ないよ。

次の一手を考えよう!

でも、コーさん……。

ボク、どうしたらいいのかわかりません。

工場長もすごく怒ってるし、何もしないほうがいいのかも……(T-T)

ボトルネックを見つけたら「本領を発揮させる」のが次の一手だよ!

工場長に本来の力を出してもらうってことですか?

そうそう、問題は工場長自身じゃなくて、工場長にタスクが集中していることだよね?

工場長は本来集中すべきタスクに集中できていない、つまり本領が発揮できていないってことだよね。

なるほど……。

よく「ボトルネックを解消しよう!」なんていうんだけど、それって「ボトルネックを排除しよう」ってニュアンスに聞こえない?

だから、本領を発揮させるっていう言い方にしてみたよ。

た、たしかに。

もしかして工場長はそれで怒ったのかな。

そうかもしれないね! 前に工場のボトルネックは人や設備がほとんどって言ったけど、これを排除するのは違うよね。

はい……、だから負担を軽くしたいと思って……。

仕事が集まる工場長は希少リソースで、なくてはならない存在なんだ。

工場長を責めるのではなく、工場長が本来やるべき仕事に集中できるよう環境を整えることが大事だよね。

コーさんの言葉に、ボクは気づきました。 ボクは工場長を責めてしまったんだ。 本当は、工場長に寄り添って本領を発揮できるようにサポートすることがボクの役割なのに。 みんなの前で「工場長がボトルネックです!」なんて……。 ボク、長年工場を支えてきた工場長になんて失礼なことを言ってしまったんだろう。 すごく申し訳ないし、そんなことに気づかずはしゃいじゃって恥ずかしい気持ちだし、泣きそうです(T-T)工場のスループットはボトルネックに左右される

ジムリン、ここでTOC理論をベースにおさらいしてみよう。

工場のスループットはボトルネックで決まる

まず「スループット」の意味を押さえておこうか!

スループットとは、「工場がお金を生み出す速度」のこと。

だから「どれだけ製品を出荷できたか」でスループットが決まるんだよ。

工場はお金を生み出さないと意味ないですもんね。

だから、スループットに注目して改善を図るべきってことですか?

うん。そして、工場の一番流れが悪いところ、つまりボトルネックがスループットを決めてしまうんだ。

以前砂時計の話をしたのを覚えているかな?

砂時計を工場に見立てると、一番細くなっているところがボトルネックですよね。

そうそう。その細い部分でスループットが決まるってことだね。

たしかに、この部分の細さが全体のスループットに影響を与えていますね!

ジムリンの工場の場合はどうかな?

たとえば、工場長への問い合わせが集中して判断が遅れると、全体の流れが滞るよね。

その結果、スループットはどうなる?

なるほど……。

工場長にタスクが集まるほどスループットに影響が出るってことなんですね。

ボトルネックは「弱点」ではなく「貴重なリソース」

さっきも言ったように、ボトルネックは弱点じゃない。

むしろ希少なリソースなんだ!

工場になくてはならない存在ですね!

だから「排除する」のではなく、「本領を発揮させる」ために工場の仕組みや業務への取り組み方を改善するのが重要なんだよ!

ボクは自分の言葉を振り返って、また反省しました。 「工場長がボトルネックです」という言い方は、まるで工場長が悪いみたいに聞こえます(T-T) 工場長は「工場にとって一番大切な存在」だから、タスクが集まっている。 そのことをまず伝えるべきでした……。ボトルネックの本領を発揮させれば全体が効率よく改善する

ほかの工程をどれだけ改善しても、ボトルネックが変わらなければスループットは変わらないよね。

それだと意味がないわけ。

逆に言えば、ボトルネックが本領を発揮できるようになれば、工場全体の流れが一気に改善するってこと!

今回でいうと、工場長が本来やるべき仕事に集中できるようにするってことですよね?

だから、ほかの人ができることを工場長にやらせない仕組みが必要なのかも……。

いいね!ジムリン、わかってきているね!

コーさんに褒められて、少し元気が出てきました(T-T) よし、もう一度、工場長のために何ができるか考えてみよう!工場長に集中するタスクを仕組み化して流れを改善しよう

ボクは気をとりなおして、コーさんに手伝ってもらいながら、工場長に集中するタスクを整理するところから始めました。工場長に集中するタスクを可視化してみる

ジムリン、まず「工場長がどんな仕事に追われているか」を洗い出してみよう。

はい!

とはいえ、「工場長がボトルネックだ」と伝えて怒られてしまったボク。 正直、工場長に直接話しかける勇気が出ません……(T-T) 気まずさを抱えたまま現場に顔を出すと、作業員の方から声をかけられました。 「ジムリンさん、昨日、工場長に何か言ったの?」 ボクは正直にすべてを話しました。 すると、作業員の方は苦笑しながら話し始めたんです。 「ああ、それは……。 前にシステムを入れたとき、工場長が全部入力作業を背負わされて大変だったんだよ。 社長の鶴の一声でね。システムを入れたら工場長の仕事も減るだろう!って。 でも、現場のことがわかってる人じゃないと扱えないからって、浸透するまでは工場長が管理することになって。 ほら、うちってITに強い人いないからさ。 で、結局工場長の仕事が増えただけで、そんなに効率化されてないんだよね……。 うちらも何かできないかな?と思ったんだけど、今の工場長って話しかけるだけでも負担そうじゃない? 会議の時間すら惜しいんだと思うよ。 仕事が減るといいながら結局負担が増えちゃったから、工場長からするとまた余計な提案をするのかと思ったのかもしれないね。」 それを聞いて、ボクはハッとしました。 工場長にタスクが集中していることなんて、みんなわかっていたんだ。 そしてきっと、これまでも社長から何とかしろって言われてきている。 そのたびに工場長が振り回されて、負担が増えてきた。 そういう経緯があったんです。 それなのにボクは……(T-T) ボクはもっと工場長が感じている負担を知るため、あらためて工場長の1日の仕事を追いかけることにしました。 朝から観察していると、工場長のもとには次々と人が訪れます。- 営業からの進捗確認電話

- 作業員からの判断依頼

- 購買からの在庫確認

- 社長からの納期調整の相談

情報を可視化すれば、工場長を通さなくて済む

観察を終えて気づいたのですが、工場長が対応していた問い合わせの多くは単なる「情報の伝達」だったんです。 「工場長を経由しなくても全員が必要な情報にアクセスできれば、工場長は本来の仕事に集中できるはず……!」 進捗や納期をシステムで共有すれば、営業も現場も直接確認できます。 ただ、このシステムに対して抵抗があるみたいなので、導入時のサポートが必要そうです。 「工場長が持っている情報を、みんなが見られるようにすればいいんだ!」必要なのは情報の伝達をスムーズにする仕組み

ボクは確信しました。 「結局、工場長の負担は「情報を抱えていること」から生まれているんだ。」 だからこそ「進捗や納期をだれでも見られる仕組み」が必要です。 これまでもシステム化には挑戦しようとしていたけれど、すでにタスクが溢れている工場長が中心だから逆に負担になっていたはずです。 そこで、ボクの出番です! ボクが、システムを作る中心に立てば工場長に新たな負担を与えず、現場の仕組みを少しずつ変えられるはず……! そうコーさんに報告すると、ニコニコしながら言ってくれました。よく気づいたね、ジムリン。

やってごらん!

はい!ボク、挑戦します!

こうして、最初のアプリづくりに挑むことになりました。【教訓】ボトルネックの本領を発揮させるとは「本来の業務に集中できる環境を整える」こと

今回、ボクが学んだことをまとめます。・工場のスループットはボトルネックに左右される ・ボトルネックは弱点ではなく、工場を支える貴重なリソース ・改善の第一歩は、ボトルネックが本来の業務に集中できるよう仕組みや環境を整えること

ボトルネックというと、「ボトルネックになっている人や機械が悪い」「排除しよう!」と思われがちです。 でも、ボトルネックになっている部分こそ、工場にとって重要なリソースなんです。 だから、その人や機械が本領を発揮できる仕組みを作ることこそが、工場の流れをよくすることにつながるんですね。 工場長が本領を発揮できるように、のびのび働けるようにするんだ! その想いを胸に、ボクは初めての仕組み作りに挑戦します!(^^)! " ["post_title"]=> string(99) "工場のボトルネックを特定したら「本領を発揮させる方法」を考えよう!" ["post_excerpt"]=> string(0) "" ["post_status"]=> string(7) "publish" ["comment_status"]=> string(6) "closed" ["ping_status"]=> string(6) "closed" ["post_password"]=> string(0) "" ["post_name"]=> string(18) "bottleneck-release" ["to_ping"]=> string(0) "" ["pinged"]=> string(0) "" ["post_modified"]=> string(19) "2026-02-20 10:31:20" ["post_modified_gmt"]=> string(19) "2026-02-20 01:31:20" ["post_content_filtered"]=> string(0) "" ["post_parent"]=> int(0) ["guid"]=> string(45) "https://adiem.jp/?post_type=blog&p=15542" ["menu_order"]=> int(0) ["post_type"]=> string(4) "blog" ["post_mime_type"]=> string(0) "" ["comment_count"]=> string(1) "0" ["filter"]=> string(3) "raw" } [4]=> object(WP_Post)#4325 (24) { ["ID"]=> int(15353) ["post_author"]=> string(2) "14" ["post_date"]=> string(19) "2025-12-05 12:00:22" ["post_date_gmt"]=> string(19) "2025-12-05 03:00:22" ["post_content"]=> string(10821) " こんにちは、ジムリンです!

前回、工場全体の業務フロー図を描いて、次のステップとしてボトルネック工程を探すため、現場へのヒアリングを開始しました。

でも、そこで新たな壁にぶつかることになったんです……。

今回は、山積みの課題の中から「真のボトルネック」を見つけ出すための、優先順位のつけ方についてお話しします。

こんにちは、ジムリンです!

前回、工場全体の業務フロー図を描いて、次のステップとしてボトルネック工程を探すため、現場へのヒアリングを開始しました。

でも、そこで新たな壁にぶつかることになったんです……。

今回は、山積みの課題の中から「真のボトルネック」を見つけ出すための、優先順位のつけ方についてお話しします。

【あらすじ】 地元の小さな製造工場に総務として転職したボク、ジムリン。入社から半年経ったある日、上司から突然「kintoneで生産管理システムを作ってほしい!」と指令を受けることに。妖精コー・ジョーの助けで、システム設計には「全体最適」の視点が重要だと学んだボクは、まずはボトルネック工程を探すため、現場の声に耳を傾けることにしましたが……。

課題が山積みで、どれがボトルネックかわからない!

意気揚々と現場ヒアリングを始めたボクでしたが、すぐに頭を抱えることになりました。 各部署の担当者から、出るわ出るわ、不満の嵐……。・営業担当「納期を聞かれてもすぐ答えられないんです。結局いつも工場長に電話して確認してますね。」 ・作業員A「急な飛び込み案件が入ると、そのたびに作業が止まるんです。工場長に確認しないと進められないんで……。」 ・作業員B「検査の順番待ちで、いつも仕掛品が山積みになっちゃうのがツライっす。」 ・購買担当「在庫の数字が合わないと怖くて発注できないんです。最終的には工場長に現物を見てもらわないと不安で……。」 ・社長「ジムリン君、とにかく納期遅れだけは無くしてくれよ。お客さまからのクレームが一番困るんだからな!」

たくさんの声が集まる一方、肝心の工場長に話を聞いても「まあ… なんとかやってるよ」と歯切れが悪い返事しかもらえませんでした。 工場長の態度だけが妙に浮いて見えて、「なぜ工場長だけ、あんなに反応が悪いんだろう?」と違和感を抱きました(*_*) 実はこれ、あとで理由がわかるんです……。このとき気づいていれば、あんなことには……(..;)たくさん不満が出た工程を優先しようかな?

ヒアリングで集まった声をノートにまとめるボク。うーん、これだけたくさんの声が上がるってことは、やっぱり製造工程がボトルネックなのかな? でも、製造だけでも問題が多すぎる…。 結局、本当のボトルネックはどこにあるんや!?

ボクは完全に途方に暮れてしまいました。課題は「声の大きさ」ではなく「出荷量を左右するか」で選ぶ!

そのとき、ふわりと妖精のコー・ジョーが現れました。ジムリン、声が多いからといって、そこがボトルネックとは限らないよ

え、コーさん! でも、みんなが困っているんだから、全部解決しないと……。

社長や現場の声は、どれも正しい。 でもね、本来の目的を忘れていないかい? 改善の目的は『全体の成果を上げる』ことなんだ。

だから、課題に優先順位をつけて、本当に効果のあるボトルネックを見つけ出す必要があるんだよ。全体最適を基準にすると、優先度の高い「真のボトルネック」が見えてくる

全体最適の視点……。これはボクが最初にコーさんから教わったことです。 全体最適で見るってどういうことなんだろう……。 ボクが疑問を抱くなか、コーさんは続けました。声の大きさや役職では課題の優先順位を判断できない

声の大きさや、『社長が言っていたから』という理由だけで優先順位を決めると、本質的な課題を見失ってしまう。 一番大切なのは、その課題を解決することが「工場全体の最適化」につながるかどうか、なんだ

工場の全体最適は「コストはそのままで出荷数を増やす」こと

ジムリン、そもそも「工場の目的」ってなんだと思う?

え…っと。 「モノを作ること」ですか?

そうだね。 作ったモノは、お客様に届けて売上にしなければ意味がないよね。 だから工場は「モノを作って売上を上げる」ことまで見据えなければならない。

そう考えると工場の目的、つまりゴールは「出荷する」ことだよね。 どれだけ素晴らしい改善をしても、出荷数が増えなければ、会社の売上は伸びない。 だからこそ、今あるリソースのままで、どうやって出荷数を増やすかを考えるわけだ。 それこそが全体最適の考え方、見方なんだ。出荷数を左右する課題を探せばボトルネックが浮かび上がる

ボクはノートに書き出した不満のリストを見返しました。 仕掛品の滞留、資材不足、営業からの問い合わせ……。どれも改善が必要な課題に見えます。ジムリン、その課題を「出荷数を一番妨げている根本原因はどれか?」という視点でもう一度見てごらん。 そうすれば、おのずと優先順位が見えてくるはずだよ。

業務フロー図に現場の声を重ねると「真のボトルネック」が見えてきた!

コーさんのアドバイスをもとに、ボクは第1話で描いた業務フロー図を取り出し、ヒアリングで出た声を一つひとつあてはめていきました。 すると、驚くべき事実が浮かび上がってきたんです。工場長にタスクが集中している!?

なんと「営業からの問い合わせ」も「作業員からの確認」も、「購買からの依頼」「社長からの指示」も……。 すべての矢印が、たった一人、工場長に向かって集中していたんです。 工場長は、本来やるべき品質管理や生産計画といった管理業務の時間を、各所からの問い合わせ対応に奪われていました。 この状態こそが、工場の流れを止め、出荷遅れを引き起こしている真のボトルネックだったんです。工場長のタスクを仕組み化すれば工場の流れがよくなるんじゃない?

そうか!工場長が対応している仕事のほとんどは、誰かに情報を伝えたり、確認したりする作業だ。 この情報共有を仕組み化できれば、工場長の負担は一気に減るのでは……!?

そう気づいたボクは、「工場長を助ける仕組みづくり」こそが今やるべきことだと確信しました。 後日、改善会議の場で、ボクは勇気を振り絞って発言しました。ヒアリングの結果、さまざまな業務が工場長に集中していることがわかりました。 そこがボトルネックになっているので、改善すれば全体の流れがよくなるはずです!

その瞬間、それまで黙って聞いていた工場長が、顔を真っ赤にして立ち上がったんです。俺がボトルネックだと!? ふざけるな!

工場長の激しい怒号が会議室に響き渡ります。 ボクは「工場をよくするために、事実を伝えただけなのに……どうして?」と、強いショックと無力感に襲われて、その場で立ち尽くすしかありませんでした。【今回の教訓】工場では出荷数を左右する課題から「真のボトルネック」が見つかる

心が重いですが、今回の学びをまとめてみました。【今回の学び】 ・課題がたくさん出ても、声の数や立場の強さで優先順位を判断してはいけない ・改善のゴールは「コストを増やさず出荷数を増やすこと」であり、そこから逆算して課題の優先度を決める ・今回は、工場長に集中するタスクが真のボトルネックだと判明した

しかし、なぜ工場長はあんなに激怒したんでしょうか……。 次回は、工場長が激怒した理由と、ボクがどう対応したのかをお話しします! ▼前回までのお話はコチラ! 【第1話】「kintoneで生産管理システムを構築せよ!」――総務のジムリンが受けた衝撃の指令 【第2話】kintoneで生産管理・工程管理システムを作るには何から始めるの?小さなアプリから作らない理由 【第3話】工場のボトルネック工程はどこ?人や機械に注目してタスクの滞留点を見つけよう " ["post_title"]=> string(127) "課題が多すぎるときはどうする? 全体最適の視点で工場の「真のボトルネック」を導き出そう" ["post_excerpt"]=> string(0) "" ["post_status"]=> string(7) "publish" ["comment_status"]=> string(6) "closed" ["ping_status"]=> string(6) "closed" ["post_password"]=> string(0) "" ["post_name"]=> string(29) "factories-the-real-bottleneck" ["to_ping"]=> string(0) "" ["pinged"]=> string(0) "" ["post_modified"]=> string(19) "2026-02-20 10:30:33" ["post_modified_gmt"]=> string(19) "2026-02-20 01:30:33" ["post_content_filtered"]=> string(0) "" ["post_parent"]=> int(0) ["guid"]=> string(45) "https://adiem.jp/?post_type=blog&p=15353" ["menu_order"]=> int(0) ["post_type"]=> string(4) "blog" ["post_mime_type"]=> string(0) "" ["comment_count"]=> string(1) "0" ["filter"]=> string(3) "raw" } [5]=> object(WP_Post)#4444 (24) { ["ID"]=> int(15270) ["post_author"]=> string(2) "14" ["post_date"]=> string(19) "2025-11-21 07:00:40" ["post_date_gmt"]=> string(19) "2025-11-20 22:00:40" ["post_content"]=> string(10818) " 前回、生産管理システムの設計する前に、全体最適の考え方が大切だと学んだボク。

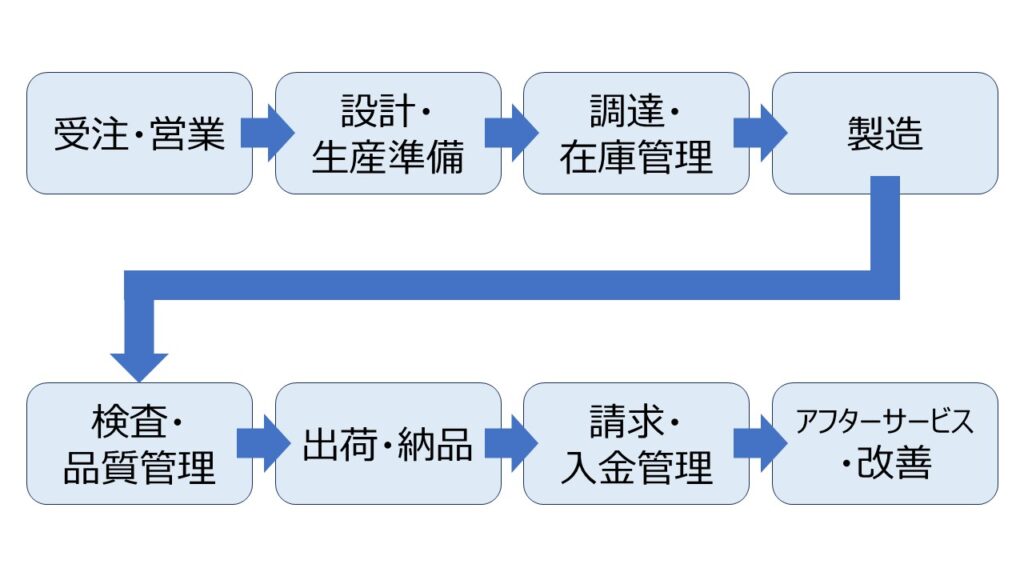

工場全体のフロー図を描くことで、全体像を把握できました。

その後、ボクはさっそく工程ごとのアプリを作ろうとしました。

ところが……。

今回は、全体のフロー図を描いたあとにボトルネック工程を見つける意義についてお話しします。

前回、生産管理システムの設計する前に、全体最適の考え方が大切だと学んだボク。

工場全体のフロー図を描くことで、全体像を把握できました。

その後、ボクはさっそく工程ごとのアプリを作ろうとしました。

ところが……。

今回は、全体のフロー図を描いたあとにボトルネック工程を見つける意義についてお話しします。

▼もしもシリーズとは? 地元の小さな製造工場に総務として転職したボク、ジムリン。入社から半年経ったある日、上司から突然「kintoneで生産管理システムを作ってほしい!」と指令を受けることに。本シリーズでは、kintoneのことも製造業のこともわからないボクが、困惑しながらも、ひとつずつ課題をクリアしながら成長する姿を描きます。

業務フローの全体像を描いたらアプリを作る!で、合ってる?

こちらが、前回ボクが描いた工場のフロー図。 ざっくりと工場の全体像が把握できたところで、「よし! この工程ごとにアプリを作っていけば、生産管理システムになるはず!」 と意気込み、受注管理アプリに手をつけようとします。

すると、背後から声が飛んできました。

ざっくりと工場の全体像が把握できたところで、「よし! この工程ごとにアプリを作っていけば、生産管理システムになるはず!」 と意気込み、受注管理アプリに手をつけようとします。

すると、背後から声が飛んできました。

ちょっと待って。そのやり方ではうまくいかないよ!

業務フローの全体像からボトルネック工程を見つけよう!

コー・ジョーは、前回ボクが困っているところを助けてくれた工場に住み着く妖精です。 「システム設計では全体最適の考え方が重要」と教えてくれました。 ボクは驚きながらも尋ねました。 だって、うまくいくと思うじゃないですか?どうしてうまくいかないんですか? 全部の工程に対して効率化するアプリをつくってつなげれば、 生産管理システムが出来上がるかと思ったんですけど・・・・・・。

たしかに、最終的にはつくったアプリをつなぎ合わせることで、 より効率化できるかもしれないね。 でも、最初にやるべきはボトルネック工程を見つけて、 そこを改善するアプリを作ることなんだ!

ちょっとまって、ボトルネック工程ってなに(゚Д゚;)??ボトルネック工程とは「タスクが溜まっている工程」のこと

コー・ジョー「ボトルネック工程とは、タスクが溜まっているしている工程のことだよ。 工場でいうと、仕掛品が山積みになっていたり、特定の人に仕事が集中している場所だね。 ここを改善すると、工場全体の流れが良くなるはずなんだ。」 ボク「なるほど・・・・・・。つまり、いつも人が追われている場所ということですか。」全体の成果はもっとも流れが悪い工程=ボトルネックで決まる

ボク「でも、なぜボトルネックから着手しないといけないんですか?」 コー・ジョー「それを理解するためには、まずTOC理論という考え方を知る必要があるね。 TOC(Theory of Constraints:制約理論)は、1980年代にゴールドラット博士が提唱したマネジメント理論で、制約(ボトルネック)に注目して改善することを重視しているんだよ。 TOC理論によると、全体の成果は一番流れが悪い工程、つまりボトルネックで決まるといわれているんだ。」ボトルネック工程を解消すれば効率的に生産効率を改善できる

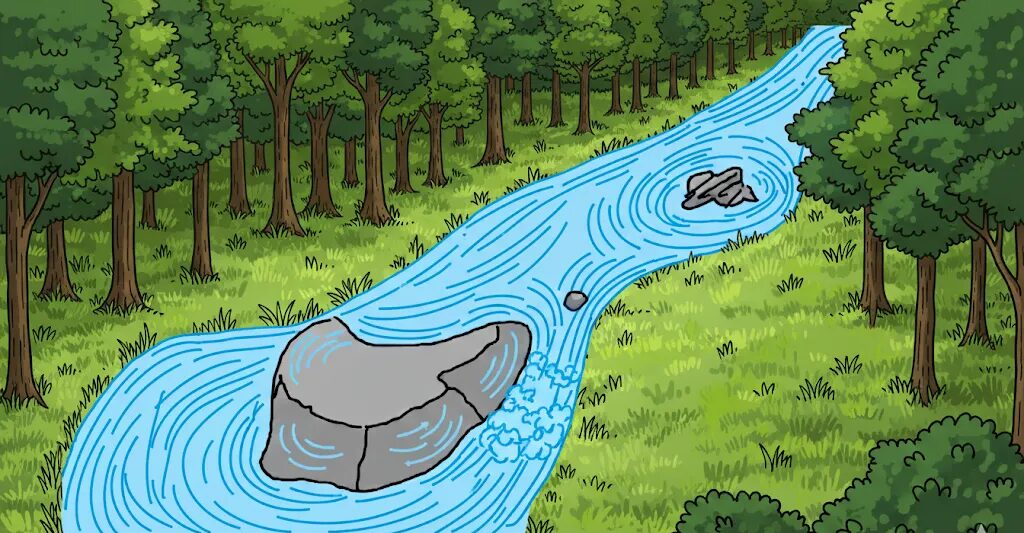

コー・ジョー「川に置き換えて考えてみよう。 川には大小さまざまな大きさの岩があって、ところどころ流るスピードが変わっている。 川全体の流れを良くしたいとき、小さな岩をいくつ取り除いてもあまり変わらないよね。 一気に水の流れを改善したいとき、どうしたらいいと思う?」 ボク「この絵だと、一番大きな岩を削ったり、大きな岩がある部分の川幅を広くしたりですかね?」

コー・ジョー「そう!一番大きな岩に注目したのが正解だよ。

この大きな岩こそがボトルネック工程なんだ。

工場でも同じで、「大きな岩=ボトルネック工程」に注目して改善すれば、納期遅れが解消して一日の生産量が増えることも期待できる。

逆に、小さな岩を手当たり次第に取り除こうとすると、時間ばかりかかって非効率なんだ。」

ボク「なるほど…、流れが良くなるポイントを見極めて改善する。

だから効率的で、効果も大きいってことなんですね。」

コー・ジョー「そういうこと!

TOC理論に沿って考えると、業務フロー図を描いたあとは、まずボトルネック工程を探すことになるね。」

ボク「この絵だと、一番大きな岩を削ったり、大きな岩がある部分の川幅を広くしたりですかね?」

コー・ジョー「そう!一番大きな岩に注目したのが正解だよ。

この大きな岩こそがボトルネック工程なんだ。

工場でも同じで、「大きな岩=ボトルネック工程」に注目して改善すれば、納期遅れが解消して一日の生産量が増えることも期待できる。

逆に、小さな岩を手当たり次第に取り除こうとすると、時間ばかりかかって非効率なんだ。」

ボク「なるほど…、流れが良くなるポイントを見極めて改善する。

だから効率的で、効果も大きいってことなんですね。」

コー・ジョー「そういうこと!

TOC理論に沿って考えると、業務フロー図を描いたあとは、まずボトルネック工程を探すことになるね。」

人や機械などリソースに目を向けて、ボトルネック工程を見つけよう!

ボク「では、どうやってボトルネック工程を探せばいいんですか?」タスクが集まる人や機械を見つけよう!

コー・ジョー「まずは誰の目から見ても明らかにタスクが溜まっているポイントを探してみよう。 仕掛品が積み上がっている工程や、納期遅れが目立つ作業がサインだよ。 TOC理論では、工程そのものだったり、予算や人員などの条件だったりがボトルネックといわれるんだけど、 実際の現場では、人や機械といったリソースがボトルネックになっていることが多いんだ。 たとえば、中小企業ではベテラン社員や社長自身が業務を抱え込み、流れの滞留点になっていることがあるよ。」 ボク「その場合、ベテラン社員や社長を仕事から外すのがいいんですか?」 コー・ジョー「それは、違うよ。 たしかに、ボトルネックと聞くと悪い印象を持たれがちだけれど、仕事が集まるのはその人たちが重要なリソースだからこそだよね? 要は、いろいろな人から頼られる存在ってこと。 だから「本当にその人しかできない仕事なのか?」という視点で、業務を見直すことが重要なってくるんだ。」 ボク「なるほど……。ボトルネックは貴重なリソースで、排除するものではないんですね。 ぼく、現状だと工場のどこにタスクが溜まっているか知らないんです。 実は、入社して半年経つけど、みんなの仕事もよくわかってなくて……。 ただパソコンに向かっているだけじゃダメですよね、まずは現場を知らないと! 現場の人たちが何に困っているのか、聞いてみます。」現場に仕事の進みが遅いポイントをヒアリングしてみると……

ボクはフロー図を片手に現場を歩き、担当者に話を聞きました。 営業からは「進捗が分からず、納期を聞かれるたびに工場長に確認している」という声。 工場からは「営業の電話が多い上に飛び込み案件も多く、現場の負担になっている」という不満。 聞けば聞くほど、さまざまな困りごとや不満があふれ出てくるので、コレ大丈夫?と不安になるボク。課題が山積みでどれがボトルネックなのかわからない……!

今回はとくに、製造の人たちの不満が多かったような気がします。 いろいろ言ってくれたし・・・・・・。 ということは、製造のところがボトルネックなのかもしれないですよね。 でも、社長が納期遅れをなんとかしてほしいって言ってたいたのも気になっていて。 やっぱり偉い人の言うことを聞くべきな気がしませんか? そんなこんなで、ボクは山積みの課題を前に、頭を抱えてしまいました。【教訓】ボトルネック工程を見つけるには人や機械に注目しよう!

今回の学びをまとめると……・全体最適の視点でシステムを設計するには、まずボトルネック工程を見つけること! ・工場では人や機械がボトルネックになっていることが多い ・ボトルネックとは「悪」ではなく、現場にとって貴重なリソース ・「本当のその人(機械)でなければできない仕事か?」という視点で貴重リソースの負担を分散することが大切

ただ、現場にヒアリングしてみたら、課題が山積みでボトルネックを特定できず、煮詰まってしまいました。 ここからどうやってボトルネックを特定すればいいんだろう!? 次回へ続く・・・・・・。 " ["post_title"]=> string(111) "工場のボトルネック工程はどこ?人や機械に注目してタスクの滞留点を見つけよう" ["post_excerpt"]=> string(0) "" ["post_status"]=> string(7) "publish" ["comment_status"]=> string(6) "closed" ["ping_status"]=> string(6) "closed" ["post_password"]=> string(0) "" ["post_name"]=> string(36) "factory-bottlenecks-how-to-find-them" ["to_ping"]=> string(0) "" ["pinged"]=> string(0) "" ["post_modified"]=> string(19) "2026-02-20 10:29:30" ["post_modified_gmt"]=> string(19) "2026-02-20 01:29:30" ["post_content_filtered"]=> string(0) "" ["post_parent"]=> int(0) ["guid"]=> string(45) "https://adiem.jp/?post_type=blog&p=15270" ["menu_order"]=> int(0) ["post_type"]=> string(4) "blog" ["post_mime_type"]=> string(0) "" ["comment_count"]=> string(1) "0" ["filter"]=> string(3) "raw" } } ["post_count"]=> int(6) ["current_post"]=> int(-1) ["before_loop"]=> bool(true) ["in_the_loop"]=> bool(false) ["post"]=> object(WP_Post)#4323 (24) { ["ID"]=> int(15941) ["post_author"]=> string(2) "14" ["post_date"]=> string(19) "2026-02-05 12:00:24" ["post_date_gmt"]=> string(19) "2026-02-05 03:00:24" ["post_content"]=> string(9662) " こんにちは、ジムリンです!

前回、期待を胸に作った試作アプリを見せて回ったボクですが……「Excelの方が速い」「機能が足りない」と厳しい反応ばかり。

工場長も不安そうな顔で黙り込んでしまい、完全に自信をなくしてしまいました(T-T)

「ボクには無理だったのかもしれない……」

そんな絶望のなか、ボクを救ってくれたのは、工場長からの「たった一言」でした。

今回は、その一言からボクが気づいた「本当に大切なこと」についてお話しします。

こんにちは、ジムリンです!

前回、期待を胸に作った試作アプリを見せて回ったボクですが……「Excelの方が速い」「機能が足りない」と厳しい反応ばかり。

工場長も不安そうな顔で黙り込んでしまい、完全に自信をなくしてしまいました(T-T)

「ボクには無理だったのかもしれない……」

そんな絶望のなか、ボクを救ってくれたのは、工場長からの「たった一言」でした。

今回は、その一言からボクが気づいた「本当に大切なこと」についてお話しします。

諦めかけていたボクに工場長がくれた一言

試作アプリに厳しい反応をもらい、完全に自信をなくしたボク。ボクには無理だったのかもしれない……。

そんな絶望を抱えたまま、翌日を迎えました。 会社に行くのも憂鬱だったボクが廊下をうつむきながら歩いていると、向こうから工場長が歩いてきました。 昨日の工場長の不安そうな顔が脳裏によみがえります。 気まずくて、顔を上げられません。 すれ違う瞬間、工場長が立ち止まりました。 「あの……ジムリン」 工場長が声をかけてきます。 ボクは思わずビクッとして、それでも顔を上げられずにいました。 工場長は、ぽつりと言いました。 「『電話しなくていい』ってのは、助かる。」え?

その言葉は短いけれど、どこか温かみがありました。あ……、ありがとうございます!

ボクが顔を上げて答えたとき、工場長は小さく頷いてそのまま歩いていきました。 わずかな希望を感じたものの、他の人たちからは厳しい意見ばかりもらったことを思い出します。 「結局、ボクはどうすればいいんだろう……」 このときは、まだ混乱していました。なぜ、みんなの言葉はこんなに違うんだろう?

ボクは頭でごちゃごちゃ考えるのをやめて、一度腰を据えてみんなの言葉に向き合ってみることにしました。 まずは、デスクに戻ってメモ帳を開きます。デスクでフィードバックを見比べてみる

そこには昨日集まった、みんなの意見がびっしりと書かれています。▼同僚の声 ・Excelの方が速い ・入力が面倒

▼上司の声 ・在庫数も見られたら便利 ・グラフで可視化して

▼購買担当 ・誰が入力するの? ・負担が増える

▼工場長の声 ・電話しなくていいのは助かる

なぜ、みんなの言葉はこんなに違うんだろう?

全員がバラバラのことを言っていますよね。 このうち、どの声を拾えばいいのか、何が正解なのか、ボクには分かりません……。ジョーさんに壁打ち相手になってもらう

混乱したまま、ボクはジョーさんに相談しました。ジョーさん、ボク、どうしたらいいんでしょうか……。

みんなの意見をどう整理すればいいのか分からなくて。

全部の要望に応えるのは無理だし、でも無視もできないし……。

ジムリン、君には、みんなの言葉がどう聞こえる?

え……?

もう一度、それぞれの言葉を思い出してごらん。

それぞれの言葉に「色」があるはずだよ。

色って、どういうことですか?

ジョーさんは、その質問に答えずにフッと消えてしまいました。 ただ、何かヒントを得られたような気がします。色かあ。

よくわからないけど、これらの意見を色分けしてみようかな?

フィードバックの種類が違うことに気づく

ボクはもう一度メモを見返しながら、意見を分類してみることにしました。・Excelの方が速い ・在庫数も見られたら便利 ・グラフで可視化して

これらは全部「機能」や「道具」についての話だから、黄色にして……と。

電話しなくていいのは助かる

工場長の言葉だけ、色が違うかもしれないなあ。

これは「気持ち」そのものを言葉にしてくれているよね。

ピンクにしてみよう。

なるほど……。

これは、言葉の種類が違うんだね、ジョーさん!

同僚たちはアプリの「仕様(What)」を語っているみたい。

でも、工場長だけは自分の「気持ち(Why)」で言葉をくれたってことなんだ。

ボクの役割は「現場の気持ち」を「仕様」に翻訳すること

ハッとするボク。ボクがやるべきなのは、全員の仕様に対する要望に応えることじゃない!

現場の「気持ち」を汲み取り、それを解決するための最小限の「仕様」に翻訳してあげることなんだ!

今回、ボトルネックは工場長だった。 だから工場長の気持ちを最優先に考えたとき、もっとも必要な機能をkintoneに落とし込む。 これこそが、ボクの役割なんだ……。 そして、これならボクにもできることがあります! これらに気づいたとき、ボクには新しい使命感が芽生えました。 前に進むための、たしかな自信と意欲を取り戻したボク。 ボクは立ち上がって、もう一度アプリを作り直すことを決めました。「もう一度やらせてください。ただし……」

翌日、ボクは上司と同僚を集めて、宣言しました。もう一度、アプリを作らせてください!

「え、また作り直すの?」 上司が驚いた顔をします。はい。でも……

ボクは深呼吸して、続けました。追加機能は一切つけません!!!!

工場長の「電話対応のつらさ」をなくす。

ただそれだけのアプリを目指します。

それこそが、今ボクがやるべきことなんです。

上司は戸惑い、同僚は不満そうな顔をします。 だれかが「それじゃ、我々の要望は無視なの?」と言いました。無視はしません。

ただ、まずは工場長の課題を徹底的に解決します。

在庫数も、グラフも後からです。

まずはボトルネックを徹底的に解消するところからやるんです!

上司と同僚は、それ以上何も言いませんでした。 こうしてボクは、もう一度アプリづくりに挑戦することを決めました。 今度は、工場長の「気持ち」だけに集中して。 " ["post_title"]=> string(66) "ボクが本当に聞くべきだった「たった一つの声」" ["post_excerpt"]=> string(0) "" ["post_status"]=> string(7) "publish" ["comment_status"]=> string(6) "closed" ["ping_status"]=> string(6) "closed" ["post_password"]=> string(0) "" ["post_name"]=> string(17) "jimlins-confusion" ["to_ping"]=> string(0) "" ["pinged"]=> string(0) "" ["post_modified"]=> string(19) "2026-02-09 16:25:09" ["post_modified_gmt"]=> string(19) "2026-02-09 07:25:09" ["post_content_filtered"]=> string(0) "" ["post_parent"]=> int(0) ["guid"]=> string(45) "https://adiem.jp/?post_type=blog&p=15941" ["menu_order"]=> int(0) ["post_type"]=> string(4) "blog" ["post_mime_type"]=> string(0) "" ["comment_count"]=> string(1) "0" ["filter"]=> string(3) "raw" } ["comment_count"]=> int(0) ["current_comment"]=> int(-1) ["found_posts"]=> int(6) ["max_num_pages"]=> int(1) ["max_num_comment_pages"]=> int(0) ["is_single"]=> bool(false) ["is_preview"]=> bool(false) ["is_page"]=> bool(false) ["is_archive"]=> bool(true) ["is_date"]=> bool(false) ["is_year"]=> bool(false) ["is_month"]=> bool(false) ["is_day"]=> bool(false) ["is_time"]=> bool(false) ["is_author"]=> bool(false) ["is_category"]=> bool(false) ["is_tag"]=> bool(true) ["is_tax"]=> bool(false) ["is_search"]=> bool(false) ["is_feed"]=> bool(false) ["is_comment_feed"]=> bool(false) ["is_trackback"]=> bool(false) ["is_home"]=> bool(false) ["is_privacy_policy"]=> bool(false) ["is_404"]=> bool(false) ["is_embed"]=> bool(false) ["is_paged"]=> bool(false) ["is_admin"]=> bool(false) ["is_attachment"]=> bool(false) ["is_singular"]=> bool(false) ["is_robots"]=> bool(false) ["is_favicon"]=> bool(false) ["is_posts_page"]=> bool(false) ["is_post_type_archive"]=> bool(false) ["query_vars_hash":"WP_Query":private]=> string(32) "87f2f3ce3a921311398a97454b7fed30" ["query_vars_changed":"WP_Query":private]=> bool(true) ["thumbnails_cached"]=> bool(false) ["allow_query_attachment_by_filename":protected]=> bool(false) ["stopwords":"WP_Query":private]=> NULL ["compat_fields":"WP_Query":private]=> array(2) { [0]=> string(15) "query_vars_hash" [1]=> string(18) "query_vars_changed" } ["compat_methods":"WP_Query":private]=> array(2) { [0]=> string(16) "init_query_flags" [1]=> string(15) "parse_tax_query" } ["query_cache_key":"WP_Query":private]=> string(84) "wp_query:144d8089df4f301a42597736af7f6317:0.38083500 17727074540.42646000 1772707454" } -->他のタグから探す

- 全てのタグ

- draw.io

- ボトルネック

- プラグイン

- ダイアグラム図

- TOC理論

- ファイル管理

- 添付ファイル

- TOC研修

- ファイル共有

- OCR

- ジムリン

- 業務改善

- 自動化

- 関連レコード集計プラグイン

- 検索

- 会社情報調査

- 関連レコード一覧

- 絞り込み

- kintone

- kintoneプラグイン

- 関連レコード一覧集計

- 独自ルックアップ画面プラグイン

- もしもシリーズ

- 独自ルックアップ

- アプリ設計

- 一文字検索

- 生産管理システム

- ルックアップ

- ユースケース図

- 部分一致検索

- kintoneアプリ

- セミオーダー型アプリ

- TOC

- ルクックアップ

- バックアップ

- 製造業

- DBR

- テーブル

- n8n

- 展示会

- バッファ

- 複数行追加

- データ保護

- 生産スケジューラ

- Box連携プラグイン

- googleanalytics

- MCPサーバー

- GROW工程管理

- ボトルネック改善

- 育シス開発

- Claude Desktop

- CybozuDays

- セキュリティ

- 生成AI

- 工程管理システム

- Box