- ホーム

- 生産管理システム

タグ「生産管理システム」

こんにちは、ジムリンです!

もしも製造業に入社半年の総務担当が「kintoneで生産管理システムを作って!」とお願いされたら、みなさんならどうしますか?

システムも製造業も未経験のボクは、妖精コーさんの助けを借りながらなんとか頑張っています!

本シリーズでは、そんなボクの物語を全9話でお届けします。

業務フロー分析からボトルネック特定、アプリ構築、運用改善まで、ボクと一緒に学んでいきましょう!

こんにちは、ジムリンです!

もしも製造業に入社半年の総務担当が「kintoneで生産管理システムを作って!」とお願いされたら、みなさんならどうしますか?

システムも製造業も未経験のボクは、妖精コーさんの助けを借りながらなんとか頑張っています!

本シリーズでは、そんなボクの物語を全9話でお届けします。

業務フロー分析からボトルネック特定、アプリ構築、運用改善まで、ボクと一緒に学んでいきましょう!

第1話「kintoneで生産管理システムを構築せよ!」――総務のジムリンが受けた衝撃の指令

東京の旅行代理店に勤めていたボクは、コロナ禍をきっかけに地元へ帰り、未経験ですが製造業の総務へ転職しました。 入社半年たったある日、上司から「kintoneで生産管理システムを作って!」との指令が下されて……。 システムも製造業も全く未経験のボクは一体どうしたら……? [clink url="https://adiem.jp/blog/column-series-ep0/"]第2話 kintoneで生産管理・工程管理システムを作るには何から始めるの?小さなアプリから作らない理由

「サンプルアプリをつなぎ合わせればなんとかなるはず!」と思ったボク。 でも突然、妖精コーさんが現れて「それでは部分最適になるよ」と止められてしまいました。 コーさんが教えてくれた「全体最適」って一体なに?ボクにできるのかな……? [clink url="https://adiem.jp/blog/kintone-production-management-system/"]第3話 工場のボトルネック工程はどこ?人や機械に注目してタスクの滞留点を見つけよう

コーさんに教わって業務フロー図を描いたボク。「よし、工程ごとにアプリを作ろう!」と意気込みました。 でもまたコーさんに「まずボトルネック工程を見つけないと」と言われて……。 ボトルネックって一体どうやって見つけるの?その理論と方法に迫ります。 [clink url="https://adiem.jp/blog/factory-bottlenecks-how-to-find-them/"]第4話 課題が多すぎるときはどうする? 全体最適の視点で工場の「真のボトルネック」を導き出そう

現場ヒアリングをしたら、不満が次々と出てきて頭を抱えてしまったボク。

課題が山積みのとき、一体どうやって優先順位をつければいいの?

コーさんが教えてくれた「スループットの視点」とは?真のボトルネックを見極める方法に迫ります。

第5話 工場のボトルネックを特定したら「本領を発揮させる方法」を考えよう!

前回、工場長に怒られてしまったボクは落ち込み気味。 そんななか、コーさんが「ボトルネックには本領を発揮させることが大切」と教えてくれました。 排除するんじゃなくて、本来の力を発揮できる環境を整える?一体どういうこと? 工場長を助けるための具体的なアプローチに迫ります。 [clink url="https://adiem.jp/blog/bottleneck-release/"]第6話

準備中第7話

準備中第8話

準備中第9話

準備中おわりに

気になるエピソードから、ぜひ読んでみてください! ボクと一緒に、kintoneを使った工場改善について学んでいきましょう! " ["post_title"]=> string(164) "【全9話】もしも製造業に入社半年の総務担当が「kintoneで生産管理システムを作って!」とお願いされたら?【全話一覧】" ["post_excerpt"]=> string(0) "" ["post_status"]=> string(7) "publish" ["comment_status"]=> string(6) "closed" ["ping_status"]=> string(6) "closed" ["post_password"]=> string(0) "" ["post_name"]=> string(22) "what-if-series-summary" ["to_ping"]=> string(0) "" ["pinged"]=> string(0) "" ["post_modified"]=> string(19) "2026-02-20 10:36:41" ["post_modified_gmt"]=> string(19) "2026-02-20 01:36:41" ["post_content_filtered"]=> string(0) "" ["post_parent"]=> int(0) ["guid"]=> string(45) "https://adiem.jp/?post_type=blog&p=15550" ["menu_order"]=> int(0) ["post_type"]=> string(4) "blog" ["post_mime_type"]=> string(0) "" ["comment_count"]=> string(1) "0" ["filter"]=> string(3) "raw" } [2]=> object(WP_Post)#1059 (24) { ["ID"]=> int(15270) ["post_author"]=> string(2) "14" ["post_date"]=> string(19) "2025-11-21 07:00:40" ["post_date_gmt"]=> string(19) "2025-11-20 22:00:40" ["post_content"]=> string(10818) " 前回、生産管理システムの設計する前に、全体最適の考え方が大切だと学んだボク。

工場全体のフロー図を描くことで、全体像を把握できました。

その後、ボクはさっそく工程ごとのアプリを作ろうとしました。

ところが……。

今回は、全体のフロー図を描いたあとにボトルネック工程を見つける意義についてお話しします。

前回、生産管理システムの設計する前に、全体最適の考え方が大切だと学んだボク。

工場全体のフロー図を描くことで、全体像を把握できました。

その後、ボクはさっそく工程ごとのアプリを作ろうとしました。

ところが……。

今回は、全体のフロー図を描いたあとにボトルネック工程を見つける意義についてお話しします。

▼もしもシリーズとは? 地元の小さな製造工場に総務として転職したボク、ジムリン。入社から半年経ったある日、上司から突然「kintoneで生産管理システムを作ってほしい!」と指令を受けることに。本シリーズでは、kintoneのことも製造業のこともわからないボクが、困惑しながらも、ひとつずつ課題をクリアしながら成長する姿を描きます。

業務フローの全体像を描いたらアプリを作る!で、合ってる?

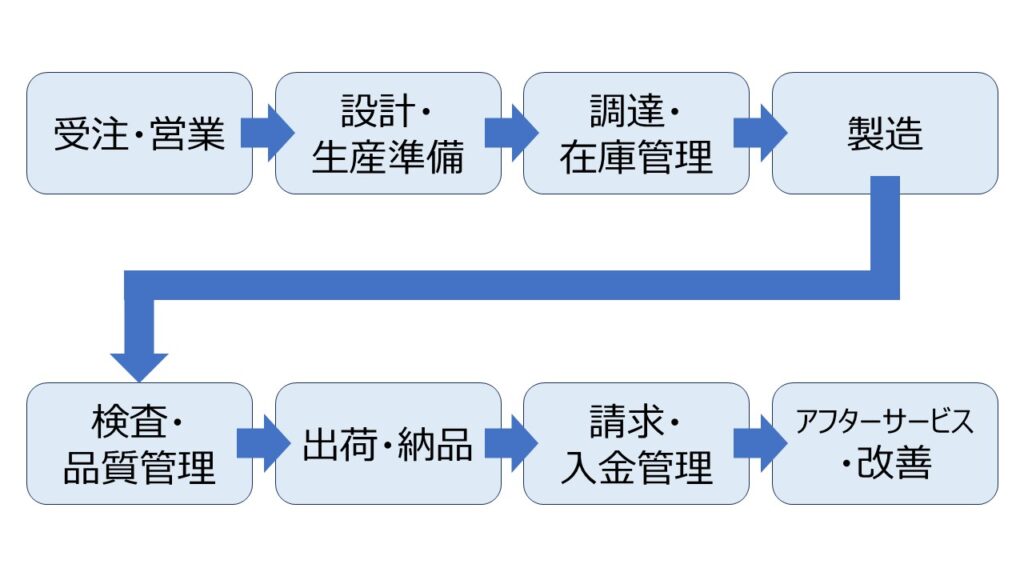

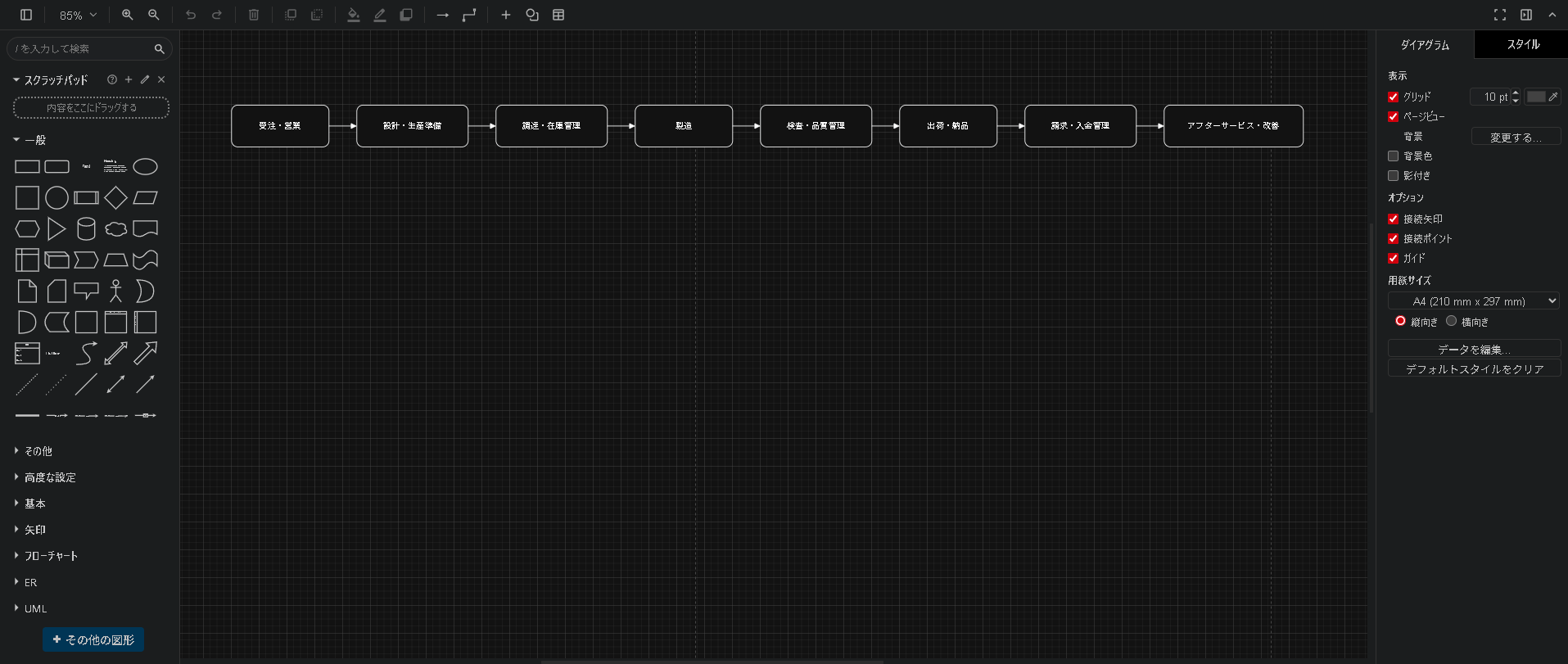

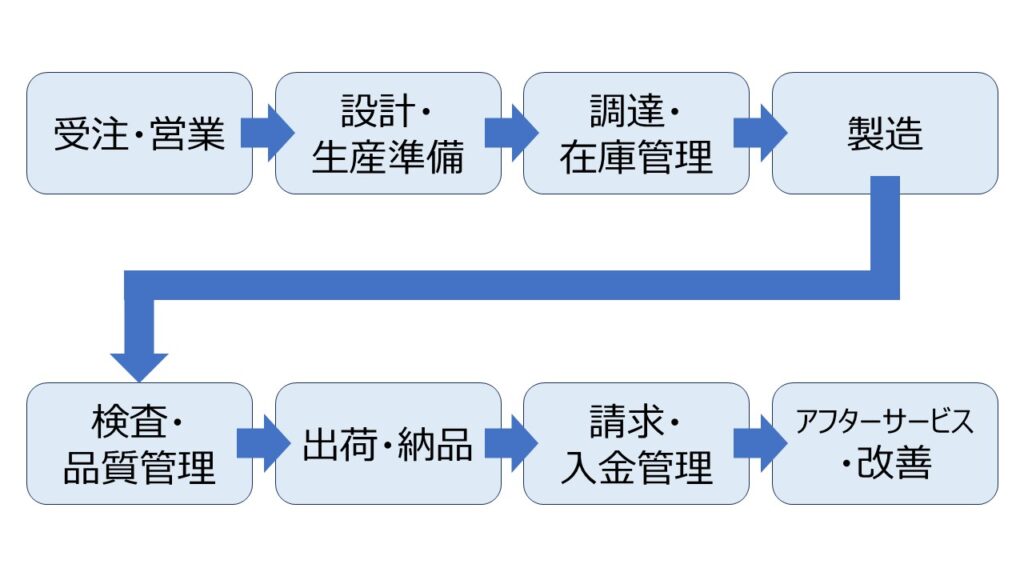

こちらが、前回ボクが描いた工場のフロー図。 ざっくりと工場の全体像が把握できたところで、「よし! この工程ごとにアプリを作っていけば、生産管理システムになるはず!」 と意気込み、受注管理アプリに手をつけようとします。

すると、背後から声が飛んできました。

ざっくりと工場の全体像が把握できたところで、「よし! この工程ごとにアプリを作っていけば、生産管理システムになるはず!」 と意気込み、受注管理アプリに手をつけようとします。

すると、背後から声が飛んできました。

ちょっと待って。そのやり方ではうまくいかないよ!

業務フローの全体像からボトルネック工程を見つけよう!

コー・ジョーは、前回ボクが困っているところを助けてくれた工場に住み着く妖精です。 「システム設計では全体最適の考え方が重要」と教えてくれました。 ボクは驚きながらも尋ねました。 だって、うまくいくと思うじゃないですか?どうしてうまくいかないんですか? 全部の工程に対して効率化するアプリをつくってつなげれば、 生産管理システムが出来上がるかと思ったんですけど・・・・・・。

たしかに、最終的にはつくったアプリをつなぎ合わせることで、 より効率化できるかもしれないね。 でも、最初にやるべきはボトルネック工程を見つけて、 そこを改善するアプリを作ることなんだ!

ちょっとまって、ボトルネック工程ってなに(゚Д゚;)??ボトルネック工程とは「タスクが溜まっている工程」のこと

コー・ジョー「ボトルネック工程とは、タスクが溜まっているしている工程のことだよ。 工場でいうと、仕掛品が山積みになっていたり、特定の人に仕事が集中している場所だね。 ここを改善すると、工場全体の流れが良くなるはずなんだ。」 ボク「なるほど・・・・・・。つまり、いつも人が追われている場所ということですか。」全体の成果はもっとも流れが悪い工程=ボトルネックで決まる

ボク「でも、なぜボトルネックから着手しないといけないんですか?」 コー・ジョー「それを理解するためには、まずTOC理論という考え方を知る必要があるね。 TOC(Theory of Constraints:制約理論)は、1980年代にゴールドラット博士が提唱したマネジメント理論で、制約(ボトルネック)に注目して改善することを重視しているんだよ。 TOC理論によると、全体の成果は一番流れが悪い工程、つまりボトルネックで決まるといわれているんだ。」ボトルネック工程を解消すれば効率的に生産効率を改善できる

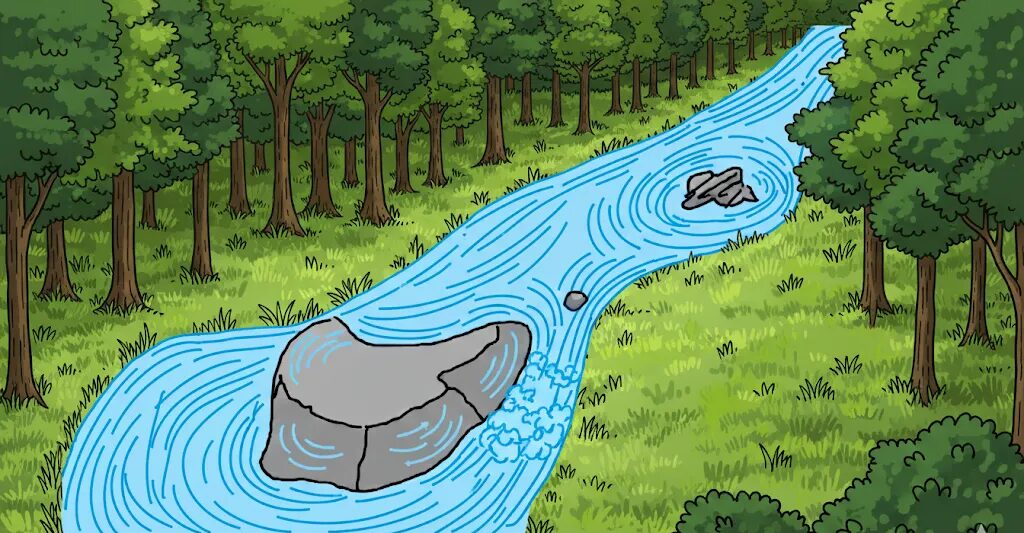

コー・ジョー「川に置き換えて考えてみよう。 川には大小さまざまな大きさの岩があって、ところどころ流るスピードが変わっている。 川全体の流れを良くしたいとき、小さな岩をいくつ取り除いてもあまり変わらないよね。 一気に水の流れを改善したいとき、どうしたらいいと思う?」 ボク「この絵だと、一番大きな岩を削ったり、大きな岩がある部分の川幅を広くしたりですかね?」

コー・ジョー「そう!一番大きな岩に注目したのが正解だよ。

この大きな岩こそがボトルネック工程なんだ。

工場でも同じで、「大きな岩=ボトルネック工程」に注目して改善すれば、納期遅れが解消して一日の生産量が増えることも期待できる。

逆に、小さな岩を手当たり次第に取り除こうとすると、時間ばかりかかって非効率なんだ。」

ボク「なるほど…、流れが良くなるポイントを見極めて改善する。

だから効率的で、効果も大きいってことなんですね。」

コー・ジョー「そういうこと!

TOC理論に沿って考えると、業務フロー図を描いたあとは、まずボトルネック工程を探すことになるね。」

ボク「この絵だと、一番大きな岩を削ったり、大きな岩がある部分の川幅を広くしたりですかね?」

コー・ジョー「そう!一番大きな岩に注目したのが正解だよ。

この大きな岩こそがボトルネック工程なんだ。

工場でも同じで、「大きな岩=ボトルネック工程」に注目して改善すれば、納期遅れが解消して一日の生産量が増えることも期待できる。

逆に、小さな岩を手当たり次第に取り除こうとすると、時間ばかりかかって非効率なんだ。」

ボク「なるほど…、流れが良くなるポイントを見極めて改善する。

だから効率的で、効果も大きいってことなんですね。」

コー・ジョー「そういうこと!

TOC理論に沿って考えると、業務フロー図を描いたあとは、まずボトルネック工程を探すことになるね。」

人や機械などリソースに目を向けて、ボトルネック工程を見つけよう!

ボク「では、どうやってボトルネック工程を探せばいいんですか?」タスクが集まる人や機械を見つけよう!

コー・ジョー「まずは誰の目から見ても明らかにタスクが溜まっているポイントを探してみよう。 仕掛品が積み上がっている工程や、納期遅れが目立つ作業がサインだよ。 TOC理論では、工程そのものだったり、予算や人員などの条件だったりがボトルネックといわれるんだけど、 実際の現場では、人や機械といったリソースがボトルネックになっていることが多いんだ。 たとえば、中小企業ではベテラン社員や社長自身が業務を抱え込み、流れの滞留点になっていることがあるよ。」 ボク「その場合、ベテラン社員や社長を仕事から外すのがいいんですか?」 コー・ジョー「それは、違うよ。 たしかに、ボトルネックと聞くと悪い印象を持たれがちだけれど、仕事が集まるのはその人たちが重要なリソースだからこそだよね? 要は、いろいろな人から頼られる存在ってこと。 だから「本当にその人しかできない仕事なのか?」という視点で、業務を見直すことが重要なってくるんだ。」 ボク「なるほど……。ボトルネックは貴重なリソースで、排除するものではないんですね。 ぼく、現状だと工場のどこにタスクが溜まっているか知らないんです。 実は、入社して半年経つけど、みんなの仕事もよくわかってなくて……。 ただパソコンに向かっているだけじゃダメですよね、まずは現場を知らないと! 現場の人たちが何に困っているのか、聞いてみます。」現場に仕事の進みが遅いポイントをヒアリングしてみると……

ボクはフロー図を片手に現場を歩き、担当者に話を聞きました。 営業からは「進捗が分からず、納期を聞かれるたびに工場長に確認している」という声。 工場からは「営業の電話が多い上に飛び込み案件も多く、現場の負担になっている」という不満。 聞けば聞くほど、さまざまな困りごとや不満があふれ出てくるので、コレ大丈夫?と不安になるボク。課題が山積みでどれがボトルネックなのかわからない……!

今回はとくに、製造の人たちの不満が多かったような気がします。 いろいろ言ってくれたし・・・・・・。 ということは、製造のところがボトルネックなのかもしれないですよね。 でも、社長が納期遅れをなんとかしてほしいって言ってたいたのも気になっていて。 やっぱり偉い人の言うことを聞くべきな気がしませんか? そんなこんなで、ボクは山積みの課題を前に、頭を抱えてしまいました。【教訓】ボトルネック工程を見つけるには人や機械に注目しよう!

今回の学びをまとめると……・全体最適の視点でシステムを設計するには、まずボトルネック工程を見つけること! ・工場では人や機械がボトルネックになっていることが多い ・ボトルネックとは「悪」ではなく、現場にとって貴重なリソース ・「本当のその人(機械)でなければできない仕事か?」という視点で貴重リソースの負担を分散することが大切

ただ、現場にヒアリングしてみたら、課題が山積みでボトルネックを特定できず、煮詰まってしまいました。 ここからどうやってボトルネックを特定すればいいんだろう!? 次回へ続く・・・・・・。 " ["post_title"]=> string(111) "工場のボトルネック工程はどこ?人や機械に注目してタスクの滞留点を見つけよう" ["post_excerpt"]=> string(0) "" ["post_status"]=> string(7) "publish" ["comment_status"]=> string(6) "closed" ["ping_status"]=> string(6) "closed" ["post_password"]=> string(0) "" ["post_name"]=> string(36) "factory-bottlenecks-how-to-find-them" ["to_ping"]=> string(0) "" ["pinged"]=> string(0) "" ["post_modified"]=> string(19) "2026-02-20 10:29:30" ["post_modified_gmt"]=> string(19) "2026-02-20 01:29:30" ["post_content_filtered"]=> string(0) "" ["post_parent"]=> int(0) ["guid"]=> string(45) "https://adiem.jp/?post_type=blog&p=15270" ["menu_order"]=> int(0) ["post_type"]=> string(4) "blog" ["post_mime_type"]=> string(0) "" ["comment_count"]=> string(1) "0" ["filter"]=> string(3) "raw" } [3]=> object(WP_Post)#4314 (24) { ["ID"]=> int(15197) ["post_author"]=> string(2) "14" ["post_date"]=> string(19) "2025-11-07 15:07:39" ["post_date_gmt"]=> string(19) "2025-11-07 06:07:39" ["post_content"]=> string(13705) " こんにちは、東京の旅行代理店から地元の製造業に総務担当として転職したジムリンです!

製造業未経験で上司からいきなり「kintoneで生産管理・工程管理システムを作ってみて!」なんていわれたら、みなさんは何から手をつけますか?

ボクの場合、製造業向けのサンプルアプリを探してつなぎ合わせようとしたんですけど、ある問題が、……。

今回は、ボクの前に立ちはだかった「最初の壁」と、ある方に教えてもらった「システム設計で最初にやるべきこと」をお話しします。

こんにちは、東京の旅行代理店から地元の製造業に総務担当として転職したジムリンです!

製造業未経験で上司からいきなり「kintoneで生産管理・工程管理システムを作ってみて!」なんていわれたら、みなさんは何から手をつけますか?

ボクの場合、製造業向けのサンプルアプリを探してつなぎ合わせようとしたんですけど、ある問題が、……。

今回は、ボクの前に立ちはだかった「最初の壁」と、ある方に教えてもらった「システム設計で最初にやるべきこと」をお話しします。

生産管理・工程管理システムに必要なアプリって何!?

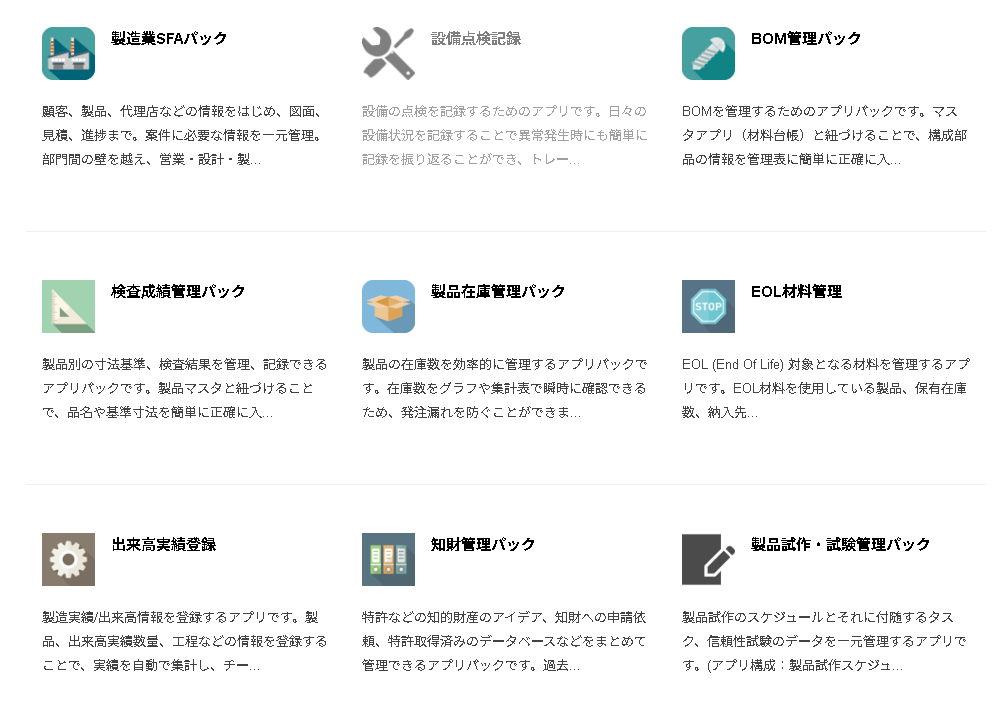

「とりあえず何か形にしないと!」と思ったボクは、「kintone 製造業 サンプルアプリ」で調べました。 すると、無料で使えるアプリがいっぱいあるじゃないですか! 引用:kintone公式サイト

ウチの工場に必要なアプリをこのなかから見繕って、つなぎ合わせれば生産管理システムができると思ったんです。

ところが、いっぱいありすぎて、どれを使ったらいいかわからへん!

ウチの工場に必要なアプリってどれやねん!

という状況に陥りまして……。

引用:kintone公式サイト

ウチの工場に必要なアプリをこのなかから見繕って、つなぎ合わせれば生産管理システムができると思ったんです。

ところが、いっぱいありすぎて、どれを使ったらいいかわからへん!

ウチの工場に必要なアプリってどれやねん!

という状況に陥りまして……。

そもそもうちの生産工程ってどうなってるの?

サンプルアプリを見ていくと、工程ごとにアプリを入れるのが良さそうだと思いましたが、ここでも壁に衝突します。 そもそも、ウチの工場の工程ってどうなっているのかがわからなかったんです! 工程がわからなければ、必要なアプリも決められないと思いませんか? そこで、工場に行ってみたんですが、どういう名前の工程がどのようにつながっているのかって、見てもわからないんです。 工場で働くみんなは忙しそうで声を掛けることもできず、ボクはいったん事務所に戻りました。 入社半年も経つのに「ウチの工場ってどういう工程があるんですか?」なんて聞いたら、「こいつ半年間何してたんだ?」って思われそうじゃないですか。 実際、そんなこと言う人はいないんですけど。 いろいろ考えた結果、自力で何とかしなくては!と思い、再び机に向かったんです。まずは工場全体の業務フロー図を描こう!

ボクが目を閉じてしばらく悩んでいると、どこからともなく声が聞こえてきました……。 「サンプルアプリをつなぎ合わせてもうまくいかないよ!」って。 考えすぎるあまり、寝ちゃったんだ、これは夢だって思いました。 「いけない、起きなきゃ」と思って目を開けると目の前にいたんです。あの方が。 そして言いました。 「わたしは古くからこの工場に住み着いている妖精、コー・ジョー。 工場のことならなんでも知っているよ!」 工場に妖精っているんですね。 もうボクは、本当にどうしたらいいのかわからなかったので、藁にもすがる思いでコーさんに助けを求めました。 「ボクはジムリンっていいます!コーさんは先輩ですよね? ボク、工場のことなにもわかっていないのに、生産管理システムを作らなくちゃいけなくて……。」 結論、ボクはコーさんから大きなヒントをもらいました。 ここからは、コーさんとボクのやりとりを忠実に再現しますね。 ボク 「サンプルアプリをつなぎ合わせる方法はダメなんですか? イチからアプリを作ると時間がかかりそうだし、あるモノを使ったほうが効率的だと思うんですが。」 コー・ジョー 「サンプルアプリをつなぎ合わせるやり方では、自社に最適化された生産管理システムは作れないよ。 たしかに、生産管理システムっぽい形にはなるけれど、自社のフローや業務に合っていなければすぐに使えなくなるね。 だから、まずは工場全体の業務フロー図を描いて、自社の課題から本当に必要な機能を見つけないと!」 あまり理解できていないボクに、コーさんは詳しく説明を始めました。システム設計は「全体最適」で考えよう

コー・ジョー 「ジムリンの考え方は部分最適というよ。 最初に小さなアプリに注目すると、たしかに目の前の工程は改善されるかもしれないけれど、工場全体の流れの改善につながらないことがあるんだ。」 ボク 「工場全体の流れってどういうことですか?生産管理システムとどう関係があるんですか?」 コー・ジョー 「材料を仕入れるところからお客さまに届けるまでの一連の流れが「工場全体の流れ」だとしよう。 例えば、製造の工程が機械の不具合で止まってしまうと、どうなると思う?」 ボク 「あ、納期どおりに納品できなくなるかも……。」 コー・ジョー 「そう、だからそういったトラブルが起こらないように、また起こったときすぐに解決できるように、仕入情報や生産スケジュールなんかを管理するのが生産管理システムの役割になるよね。」 ボク 「なるほど、生産管理システムの役割って考えてなかったです。 話を戻しますが、なぜ部分最適で考えるとダメなんでしょうか?」 コー・ジョー 「工場全体を川に置き換えて考えてみよう。 必要そうなアプリを1つずつ作ると、それぞれが島のように点在する。 島のなかだけは便利になるかもしれないけれど、川の流れはどう?スピードは?」 ボク 「変わりませんね……。」 コー・ジョー 「そう!つまり工場全体の流れはちっとも変わらない。 これが部分最適なんだ。 例えば、受注管理や在庫管理など全部の工程をいっぺんに最適化しようとしたらどうなるかな? 各工程で要件を洗い出して、担当ごとにアプリを作って、細かい仕様を決めて......とやっているうちに、膨大な時間と労力がかかってしまう。 しかも、工場全体の流れは変わらない。 結局、全体の流れを意識せずにバラバラにアプリを作っても、結局は遠回りになるんだよ。 サンプルアプリを使ったとしても同じことだよね? だからこそ全体最適で考える必要があるんだ!」大事なのは工場全体の「流れ」を見ること

ボク 「全体最適ってどういうことですか?さっきの話だと、川を見るってことですか? コー・ジョー 「そう、川に注目するんだ。 島を増やすことでも橋でつなぐことでもなく、川の流れそのものを良くする。 これはTOC理論と呼ばれる考え方に基づいていてね。 工場全体の流れを見たあとで、その流れをせき止めている部分(ボトルネック)を見つけ、そこを改善していくことがポイントなんだ。」 ボク 「TOC理論っていうのがあるんですね……。全然知らなかったです。 つまり、 流れを止めている場所を見極めて、集中的に改善するためのシステムを作ることで工場全体の流れが変わるってことですね!?」 コー・ジョー 「そう、全体を俯瞰して流れを意識する。 そうやって全体最適の視点で生産管理システムを設計すると、結果につながるんだ!」工場全体の業務フローを描いてみよう!

ボク 「納得できました! TOC理論なるものがあるということは、製造業の人たちは部分最適で業務改善を図ろうとしてきて失敗をしてきたんでしょうね。 それで、全体最適でシステム設計をするには、何から始めるんでしょうか?」 コー・ジョー 「まずは、工場全体の流れを把握するために、業務フロー図を描いてみよう!」業務フローは工場の入口から出口までを「ざっくり」描こう

ボク 「工場全体の業務って、どこからどこまで描けばいいんですか? 。」 コー・ジョー 「いい質問だね。生産管理に焦点をあてるなら、まずは工場の入口から出口までくらいで大丈夫! 受注から出荷までを一枚に描いてみれば十分だよ。 描いたあとで『ここは順番が違うよ』『この工程が抜けているよ』と周りにフィードバックをもらって修正すればいいので、まずはざっくり描いてみよう。」 ボク 「なるほど...。上流から下流までの川を描くイメージですね。 魚や石まで細かく描く必要はないと。」 コー・ジョー「そのとおり!」業務フローを描くときは付箋・Excel・ITツールを使おう

コー・ジョー 「業務フロー図を描くときはツールを使おうね。大きく分けると3つあるよ。- 付箋と模造紙を使う

- Excelを使う

- ITツールを使う

draw.ioを使って業務フロー図を描いてみよう

ボク 「今回は、draw.ioを使ってみました!」 コー・ジョー 「draw.ioは、無料で使えるオンラインの図解ツールだね。 フローチャートや業務フロー図を簡単に作れるから、工場の流れを整理するのにぴったり!」 ボク 「はい。直感的に使えて、初心者のぼくでもすぐにフロー図を描けました!これです。 実際に描いてみると、工程ごとのつながりや順番がイメージしやすくなりました。

見にくいので 整理したものもご覧ください。

実際に描いてみると、工程ごとのつながりや順番がイメージしやすくなりました。

見にくいので 整理したものもご覧ください。

今まで工場の全体像ってわかっていませんでしたが、一枚の図に起こすとなんとなくわかってきますね。」

コー・ジョー「そう、それが大事なんだ。 これでシステム設計の第一歩は完了だよ。」

今まで工場の全体像ってわかっていませんでしたが、一枚の図に起こすとなんとなくわかってきますね。」

コー・ジョー「そう、それが大事なんだ。 これでシステム設計の第一歩は完了だよ。」

【教訓】 システム設計は工場全体の業務フローを描くところから! 「全体最適」の考え方が重要

妖精のコーさんのアドバイスがなければ、危うく部分最適の生産管理システムを使って、現場の人たちに「これは使えないね!」って言われちゃうところでした。 それだと作る意味がないし、時間の無駄ですもんね(;'∀') そもそも、何のために生産管理システムを作るのか、そのために何から考えるのかという視点が足りていなかったです。 今回、コーさんからボクが学んだことをまとめてみました。・アプリを並べても、使える生産管理システムにはならない ・部分最適で進めると、手間や時間ばかりかかって遠回りになる ・大事なのは、工場全体の流れを意識して全体最適で考えること ・そのためには、まず工場全体の業務フローをざっくり描いて全体像をつかむこと

ボクと同じようにいきなりkintoneで生産管理システムを作れといわれた人がいたら、ぜひ参考にしてみてください。 次回は、今回作った業務フロー図をもとに生産管理システムを作ります! " ["post_title"]=> string(130) "kintoneで生産管理・工程管理システムを作るには何から始めるの?小さなアプリから作らない理由" ["post_excerpt"]=> string(0) "" ["post_status"]=> string(7) "publish" ["comment_status"]=> string(6) "closed" ["ping_status"]=> string(6) "closed" ["post_password"]=> string(0) "" ["post_name"]=> string(36) "kintone-production-management-system" ["to_ping"]=> string(0) "" ["pinged"]=> string(0) "" ["post_modified"]=> string(19) "2026-02-20 10:28:29" ["post_modified_gmt"]=> string(19) "2026-02-20 01:28:29" ["post_content_filtered"]=> string(0) "" ["post_parent"]=> int(0) ["guid"]=> string(45) "https://adiem.jp/?post_type=blog&p=15197" ["menu_order"]=> int(0) ["post_type"]=> string(4) "blog" ["post_mime_type"]=> string(0) "" ["comment_count"]=> string(1) "0" ["filter"]=> string(3) "raw" } [4]=> object(WP_Post)#4340 (24) { ["ID"]=> int(15116) ["post_author"]=> string(2) "12" ["post_date"]=> string(19) "2025-10-23 12:49:38" ["post_date_gmt"]=> string(19) "2025-10-23 03:49:38" ["post_content"]=> string(5126) " 製造業では、総務や事務など担当者の方が「なぜか生産管理も任される…」という場面に直面するといったケースがよくあります。

右も左もわからない状態で、システムを触らなければならないのは、人手不足が深刻化している製造業あるあるです。

このシリーズでは、そんな「あるある」の境遇に立たされたジムリンの物語を通して、製造業の業務改善に役立つkintoneの活用法をご紹介していければと思います。

製造業では、総務や事務など担当者の方が「なぜか生産管理も任される…」という場面に直面するといったケースがよくあります。

右も左もわからない状態で、システムを触らなければならないのは、人手不足が深刻化している製造業あるあるです。

このシリーズでは、そんな「あるある」の境遇に立たされたジムリンの物語を通して、製造業の業務改善に役立つkintoneの活用法をご紹介していければと思います。

観光業から製造業へ―――私の波乱のキャリアチェンジ

はじめまして、ジムリンです!✨👀 旅行が趣味なボクは、東京の旅行代理店で働いていました。 しかし、コロナ禍で状況は一変。 「このまま東京で仕事を続けられるだろうか」と、日に日に不安が募っていきました。 先行きが不透明な時代だからこそ、家族のそばで安心して暮らしたい。 そう思ったボクは、思い切って地元の小さな製造業の会社に転職することを決意しました。 製造業は全くの未経験ですが、「地元の産業に少しでも役立ちたい」という前向きな気持ちを胸に、総務担当として新たなスタートを切りました。 それが、半年前のことです。総務なのにシステム担当? ジムリンが任された生産管理業務

新しい業界に飛び込んだボクにとって、「製造業の総務」はまさに未知の世界でした! 勤怠管理や書類作成といった一般的な事務仕事を想像していたのですが、全然違ったのです。 面接のときに「旅行の様子をSNSやブログにアップするのが好きです」と話したことがきっかけだったのでしょうか。 どうやら上司は、私のことを「パソコンに詳しい」と勘違いしてしまったようで……。 その結果、生産管理に関わるシステム入力や、Excelでの生産計画書の作成までボクの仕事になっていました。 「製造業の総務ってこんなにもいろいろやるんだな……」 戸惑いつつもの、任された業務に一つひとつ真剣に取り組んでいきました。事件発生!「kintoneで生産管理システムを構築」するよう言われた日

そして入社から半年ほど経ったある日、事件が起こりました。 ボクの上司は、「まずはやってみよう」が口癖で、いつもノリと勢いですべてを決めてしまうタイプ。 (自分ではやらないのに……笑) その日も、上司はいつもの調子でこう言いました。 「ジムリン、kintoneで生産管理システム作ってみて!」 「シュッシュってしたら誰でもつくれるみたいだから、大丈夫!」 上司から、いきなり下された指令……。 断れない性格のせいで、私はつい「はい…」と答えてしまいました。逃げ場なし。果たして私は無事に生産管理システムを構築できるのか?

kintoneはボクが入社するタイミングで会社に導入されたので、基本的な使い方や簡単なアプリの作り方なら、なんとなくは分かっています。 でも、複数のアプリが連携するような「システム」なんて作った経験は一度もないんです! 何から手をつければいいのか、見当もつかない……。 「そもそも生産管理システムってなんやねん!どんなアプリがいるねん!?」 と思わず声が出るほど、完全に一人でテンパっています。 あ、いけない、テンパったときに出るボクの悪いクセ。 旅行代理店で働いていたとき、大阪出張が多くて関西弁が身についちゃったんですよ。 ともかく、製造業の知識も浅く、システム開発の経験もないボク。 思いがけず任されてしまった大役に、不安は募るばかりです。 それでも、地元に戻るときに心に決めた「地元の産業に少しでも役立ちたい」という思いを、もう一度奮い立たせました。 「できない理由を探すんじゃなくて、できる方法を探そう」 ひとまずkintoneのサンプルアプリをつなぎ合わせればなんとかなると思うので、やってみます。 次回のブログで、みなさんにジムリンが作った生産管理システムをお見せする予定です! " ["post_title"]=> string(112) "「kintoneで生産管理システムを構築せよ!」――総務のジムリンが受けた衝撃の指令" ["post_excerpt"]=> string(0) "" ["post_status"]=> string(7) "publish" ["comment_status"]=> string(6) "closed" ["ping_status"]=> string(6) "closed" ["post_password"]=> string(0) "" ["post_name"]=> string(17) "column-series-ep0" ["to_ping"]=> string(0) "" ["pinged"]=> string(0) "" ["post_modified"]=> string(19) "2026-02-20 10:27:24" ["post_modified_gmt"]=> string(19) "2026-02-20 01:27:24" ["post_content_filtered"]=> string(0) "" ["post_parent"]=> int(0) ["guid"]=> string(45) "https://adiem.jp/?post_type=blog&p=15116" ["menu_order"]=> int(0) ["post_type"]=> string(4) "blog" ["post_mime_type"]=> string(0) "" ["comment_count"]=> string(1) "0" ["filter"]=> string(3) "raw" } } ["post_count"]=> int(5) ["current_post"]=> int(-1) ["before_loop"]=> bool(true) ["in_the_loop"]=> bool(false) ["post"]=> object(WP_Post)#4316 (24) { ["ID"]=> int(15606) ["post_author"]=> string(2) "14" ["post_date"]=> string(19) "2026-01-06 12:00:25" ["post_date_gmt"]=> string(19) "2026-01-06 03:00:25" ["post_content"]=> string(10948) " こんにちは、ジムリンです!

前回、コーさんから「ボトルネックの本領を発揮させる」という考え方を教わりました。

工場長が本来の仕事に集中できるよう、情報共有の仕組みを作ろうと決意したボク。

夜遅くまで試行錯誤して、ついに試作アプリが完成しました!

「これで工場長を助けられる!」と期待を胸に、みんなに見せて回ったのですが……。

今回は、ボクが直面した「システム開発の壁」についてお話しします。

こんにちは、ジムリンです!

前回、コーさんから「ボトルネックの本領を発揮させる」という考え方を教わりました。

工場長が本来の仕事に集中できるよう、情報共有の仕組みを作ろうと決意したボク。

夜遅くまで試行錯誤して、ついに試作アプリが完成しました!

「これで工場長を助けられる!」と期待を胸に、みんなに見せて回ったのですが……。

今回は、ボクが直面した「システム開発の壁」についてお話しします。

「工場長を助けるアプリを作る!」ボクの決意

前回、「ボトルネックの本領を発揮させる」という考え方を教わった結果、工場長が本来の仕事に集中できるように、環境を整えることが大切なんだとわかりました。そうだ、工場長への問い合わせを減らせば、工場長の負担が軽くなる!

進捗や納期をだれでも見られるようにすれば、工場長への電話が減るはず!

進捗・納期共有アプリを作ろう!

ボクは決意を固めました。 それから毎晩、会社に残って試行錯誤を繰り返しました。 kintoneでアプリを作るのは初めてじゃないけど、「工場長を助けるため」と思うと、いつも以上に気合が入ります。 営業が進捗を確認できるフィールド、納期が一目で分かる一覧画面、検索機能……。 「工場長に電話しなくても、ここを見ればわかる!」 そんなアプリを目指して、何度も画面を作り直しました。 そして数日後、ついに試作品が完成! 「これで工場長を助けられる!」 期待と自信に満ち溢れたボクは、さっそくみんなに見せて回ることにしました。自信作を見せて回ったら……予想外の反応の連続

自信のあったボクは、きっとみんな喜んでくれると思っていたんです。 でも、みんなの反応は思っていたものとは違いました。同僚の反応「Excelの方が速いよね?」

まずは身近な営業の同僚に見てもらおうと思い、ボクは試作品の画面を開いて声をかけました。ねえねえ、進捗確認アプリ作ってみたんだけど、見てくれる?

「へー、こんなの作ったんだ」 同僚は興味を示してくれました。これで工場長に電話しなくても、進捗が確認できるんだよ!

ボクは自信満々に説明します。 でも、同僚は画面を見ながら首を傾げてこう言ったんです。 「うーん、でもExcelの方が速くない?」 固まるボク。 「いちいちkintone開いて、検索して……って、手間じゃない?」 「今はExcelで管理してるから、それ見た方が早い気がする。」 「それに、この入力項目、面倒くさそうだし。」 ボクは少し戸惑いました。ま、まだ試作品だから。これから改善していくよ!

思わず言い訳してしまいます。 「まあ、頑張ってね」 同僚はそう言って、自分の仕事に戻っていきました。 (あれ…?思ったよりも反応が良くないな…) ボクの頭に不安がよぎります。上司からの追加要望「もっと機能を増やせない?」

ボクは気を取り直して、上司に試作品を見せに行きました。進捗確認アプリができたので見ていただけますか?

「おお、頑張ったね、ジムリン!」 上司は画面を見て、うれしそうに言ってくれました。これで工場長への問い合わせが減りますよね!

ボクも嬉しくなって説明します。 「うんうん、いいね。でもさ……」 上司が言葉を続けます。 「在庫数も見られたら便利じゃない?」 「あとね、作業指示も出せたら一石二鳥だよね!」 「それと、グラフで可視化できると社長も喜ぶと思うよ。」 「ダッシュボードみたいな画面あると、かっこいいしね!」 次々と追加要望が飛び出してきました。 ボクは慌ててメモ帳に書き留めていきます。 在庫数、作業指示、グラフ、ダッシュボード……。 これ、全部やらないとダメなのかな。 メモ帳がどんどん埋まっていき、不安が募ります。 「うん、じゃあよろしくね!期待してるよ!」 上司は満足そうに言って、会議室へ向かっていきました。 褒められたのは嬉しいけど、こんなにたくさん機能を追加できるかな。 またまたボクの頭を不安がよぎります。購買担当からの厳しい指摘「これ、だれが入力するの?」

次は購買担当の人にも意見を聞いてみようと思い、担当者の席へ向かいました。すみません、進捗確認アプリを作ったんですが、意見を聞かせていただけますか?

「ああ、いいよ。どれどれ……」 購買担当の方は画面を見て、すぐに質問してきました。 「これ、だれが入力するの?」それは、工場の現場の方が…

「現場の人たち?」 購買担当の方の表情が曇ります。 「進捗を入力するのは現場?それとも事務?」 「ただでさえ忙しいのに、入力作業が増えるのは困るんだけど。」あ……それは……。

ボクは言葉に詰まります。 「前のシステム導入のときもさ、結局現場に負担が増えただけだったんだよね。」 「現場の人たちは作業で手一杯なのに、パソコン開いて入力しろって言われても無理だよ!」 厳しい指摘が続きます。 ボクは「はい、考えます……。」としか言えませんでした。 過去のシステム導入失敗の影が、またチラついてきます。 入力の負担なんて、全然考えてなかった。 もしかして、これって失敗? 不安は大きくなるばかりです。一番聞きたかった声が、聞こえなかった

いろいろな人から意見をもらったけど、どれも厳しい反応ばかり。 でも、一番大切なのは工場長の意見です。工場長に見てもらおう。工場長のために作ったアプリなんだから、きっと喜んでくれるはず!

ボクは工場長のところへ向かいました。工場長、少しお時間いいですか?

進捗確認アプリを作ったんです。

これで社内の工場長への問い合わせが減ると思うんです!

ボクは画面を見せながら説明しました。営業の方が進捗を確認したいときは、このアプリを見れば一目で分かります!

工場長に電話しなくても、必要な情報にアクセスできるんです!

でも、工場長は画面を見つめたまま、何も言いません。 長い沈黙が続きます。 ボクの心臓がドキドキと高鳴ります。 「……そうか。」 やっと返ってきたのは、その一言だけ。 工場長の表情は、どこか不安そうで、ボクが期待していた反応とはまるで違いました。あ、ありがとうございました……。

ボクは力なく工場長の部屋を出ました。 工場長を失望させてしまったかも。不安だけではなく、焦りも出てきました。「ボク、何やってるんだろう…」見失った自分の役割

デスクに戻ったボクは、メモ帳を開きました。 そこには、さっきまでに集まった意見がびっしりと書かれています。 「Excelの方が速い」 「在庫数も見られたら便利」 「作業指示も出せたら」 「グラフで可視化して」 「誰が入力するの?」 「入力負担が増える」 そして、工場長の「……そうか。」という、あの沈黙。 「みんなの期待に応えようとしたのに、うまくいかなかったのかな。」 ボクは頭を抱えました。 第5話で、ボクは「現場の気持ちに寄り添う」という自分のスタイルを見つけたはずでした。 でも今、その自信はどこにもありません。 工場長を助けたかったのに、逆に失望させてしまったかもしれない。 同僚たちも、だれも満足していない。 ボクには無理だったのかな……。 メモ帳を閉じて、ボクは机に突っ伏しました。 完全に自信をなくし、絶望の淵に立つボク。この先、一体どうすればいいんだろう……。

" ["post_title"]=> string(89) "良かれと思って作ったアプリ。「Excelのほうが速い」と言われた日" ["post_excerpt"]=> string(0) "" ["post_status"]=> string(7) "publish" ["comment_status"]=> string(6) "closed" ["ping_status"]=> string(6) "closed" ["post_password"]=> string(0) "" ["post_name"]=> string(20) "kintone-app-vs-excel" ["to_ping"]=> string(0) "" ["pinged"]=> string(0) "" ["post_modified"]=> string(19) "2026-02-20 10:32:10" ["post_modified_gmt"]=> string(19) "2026-02-20 01:32:10" ["post_content_filtered"]=> string(0) "" ["post_parent"]=> int(0) ["guid"]=> string(45) "https://adiem.jp/?post_type=blog&p=15606" ["menu_order"]=> int(0) ["post_type"]=> string(4) "blog" ["post_mime_type"]=> string(0) "" ["comment_count"]=> string(1) "0" ["filter"]=> string(3) "raw" } ["comment_count"]=> int(0) ["current_comment"]=> int(-1) ["found_posts"]=> int(5) ["max_num_pages"]=> int(1) ["max_num_comment_pages"]=> int(0) ["is_single"]=> bool(false) ["is_preview"]=> bool(false) ["is_page"]=> bool(false) ["is_archive"]=> bool(true) ["is_date"]=> bool(false) ["is_year"]=> bool(false) ["is_month"]=> bool(false) ["is_day"]=> bool(false) ["is_time"]=> bool(false) ["is_author"]=> bool(false) ["is_category"]=> bool(false) ["is_tag"]=> bool(true) ["is_tax"]=> bool(false) ["is_search"]=> bool(false) ["is_feed"]=> bool(false) ["is_comment_feed"]=> bool(false) ["is_trackback"]=> bool(false) ["is_home"]=> bool(false) ["is_privacy_policy"]=> bool(false) ["is_404"]=> bool(false) ["is_embed"]=> bool(false) ["is_paged"]=> bool(false) ["is_admin"]=> bool(false) ["is_attachment"]=> bool(false) ["is_singular"]=> bool(false) ["is_robots"]=> bool(false) ["is_favicon"]=> bool(false) ["is_posts_page"]=> bool(false) ["is_post_type_archive"]=> bool(false) ["query_vars_hash":"WP_Query":private]=> string(32) "42cc0d00c3528488245be039bd18de56" ["query_vars_changed":"WP_Query":private]=> bool(true) ["thumbnails_cached"]=> bool(false) ["allow_query_attachment_by_filename":protected]=> bool(false) ["stopwords":"WP_Query":private]=> NULL ["compat_fields":"WP_Query":private]=> array(2) { [0]=> string(15) "query_vars_hash" [1]=> string(18) "query_vars_changed" } ["compat_methods":"WP_Query":private]=> array(2) { [0]=> string(16) "init_query_flags" [1]=> string(15) "parse_tax_query" } ["query_cache_key":"WP_Query":private]=> string(84) "wp_query:99f99be6db2856c760eb286ca1c764ba:0.24168700 17715814300.34004100 1771581430" } -->他のタグから探す

- 全てのタグ

- 自動化

- 関連レコード集計プラグイン

- 検索

- 会社情報調査

- 関連レコード一覧

- 絞り込み

- kintone

- kintoneプラグイン

- 関連レコード一覧集計

- 独自ルックアップ画面プラグイン

- もしもシリーズ

- 独自ルックアップ

- アプリ設計

- 一文字検索

- 生産管理システム

- ルックアップ

- ユースケース図

- 部分一致検索

- kintoneアプリ

- セミオーダー型アプリ

- TOC

- ルクックアップ

- バックアップ

- 製造業

- DBR

- テーブル

- n8n

- 展示会

- バッファ

- 複数行追加

- データ保護

- 生産スケジューラ

- Box連携プラグイン

- MCPサーバー

- GROW工程管理

- ボトルネック改善

- Claude Desktop

- CybozuDays

- セキュリティ

- 生成AI

- 工程管理システム

- Box

- draw.io

- ボトルネック

- プラグイン

- ダイアグラム図

- TOC理論

- ファイル管理

- 添付ファイル

- TOC研修

- ファイル共有

- OCR

- ジムリン

- 業務改善