- ホーム

- 製造業

タグ「製造業」

時間を奪っていくkintoneの「プロセス管理設定」

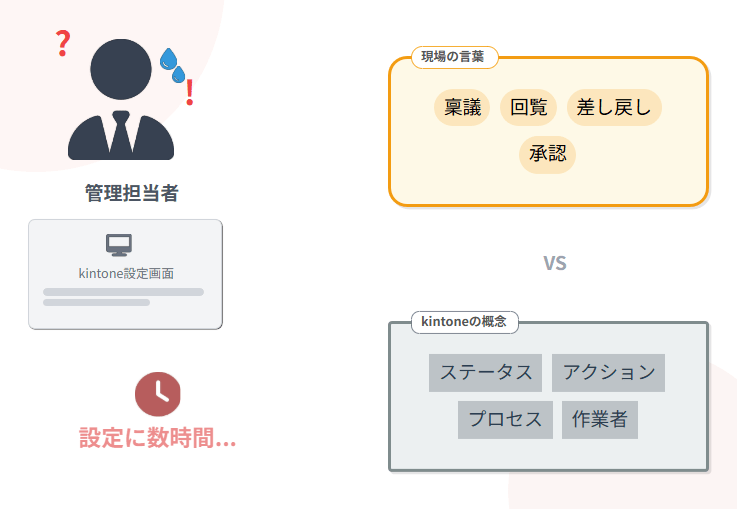

生産管理の現場では、稟議書の承認、設備投資の決裁、不良品の報告回覧など、複雑な多段承認フローが日常的に発生します。これらのプロセスをkintoneでデジタル化しようとした瞬間、多くの担当者が直面するのが「設定画面の迷宮」です。 画面に並ぶのは「ステータス」「アクション」「プロセス」「作業者」といったシステム用語ばかり。現場で使っている「稟議」「回覧」「差し戻し」「承認」といった親しみやすい言葉とは、まるで別世界の概念に見えてしまいます。この言葉の壁が、設定作業を数時間にも及ぶ苦行に変えているのです。 しかし2025年、この状況を一変させる機能が登場しました。それがkintoneが提供する「プロセス管理設定AI」です。

厳密な構文やロジックを理解せずとも、自然言語で業務の要件を伝えるだけで、AIが自動的にkintoneの論理構造へと翻訳してくれます。もう設定画面と格闘する必要はありません。

しかし2025年、この状況を一変させる機能が登場しました。それがkintoneが提供する「プロセス管理設定AI」です。

厳密な構文やロジックを理解せずとも、自然言語で業務の要件を伝えるだけで、AIが自動的にkintoneの論理構造へと翻訳してくれます。もう設定画面と格闘する必要はありません。

AIに「経路」を作らせてから人間が調整すれば秒速でプロセスを設定できる!

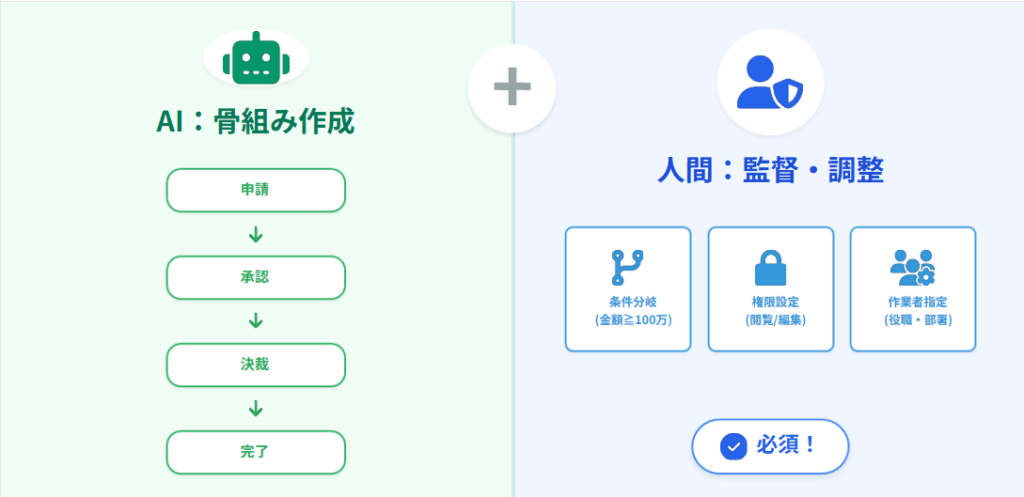

kintone AIラボの「プロセス管理設定AI」は、承認フローの骨組み作りにおいて最強のツールです。あなたが「申請者→課長→部長→完了」という経路を伝えれば、AIは瞬時にステータスとアクションを生成してくれます。 しかしここで重要な事実があります。AIは「経路を作ること」には極めて優れていますが、「ロジック」を構築することはできません。具体的には、金額に応じた分岐条件(例:「100万円以上なら部長承認へ」)や、特定の部署だけに限定した権限設定などは、人間が手動で設定する必要があるのです。 この役割分担を理解すれば、プロセス設定は驚くほどシンプルになります。AIには経路を作らせて、あなたは「監督」として条件設定や権限調整といった最終調整に集中するのです。これにより、従来なら数時間かかっていた設定作業が、わずか数分で完了します。

AIにハンドルを握らせてはいけません。あなたが監督として、AIが出してきた下書きを正しく調整することに注力してください。それが最も早く、確実にDXを実現する近道です。

この役割分担を理解すれば、プロセス設定は驚くほどシンプルになります。AIには経路を作らせて、あなたは「監督」として条件設定や権限調整といった最終調整に集中するのです。これにより、従来なら数時間かかっていた設定作業が、わずか数分で完了します。

AIにハンドルを握らせてはいけません。あなたが監督として、AIが出してきた下書きを正しく調整することに注力してください。それが最も早く、確実にDXを実現する近道です。

kintoneプロセス管理設定AIの設定方法と使い方

プロセス管理設定AIを「有効化」する方法

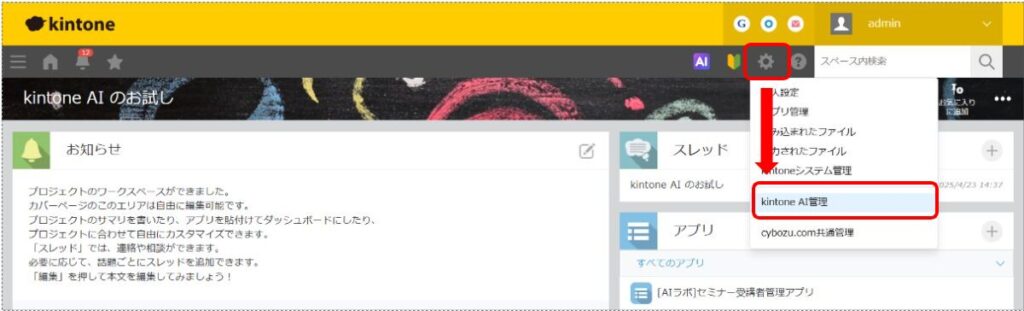

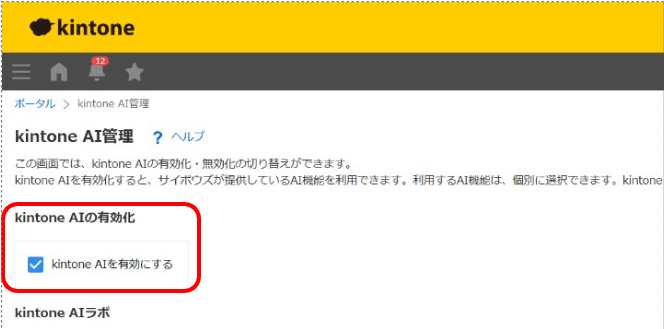

プロセス管理設定AIを使用する前に、管理者による有効化作業が必要です。この設定は一度行えば、以降は現場担当者が自由に利用できます。 有効化の手順 まず、kintoneのAI管理画面を開きます。画面右上の歯車アイコンをクリックし、「kintone AI管理」を選択してください。この項目が表示されない場合は、システム管理権限が無いか、契約プランを確認する必要があります。(kintoneのスタンダードコース以上の契約が必要) 「kintone AI管理」の設定画面に入ったら、「kintone AIの有効化」のチェックボックスをONにします。

「kintone AI管理」の設定画面に入ったら、「kintone AIの有効化」のチェックボックスをONにします。

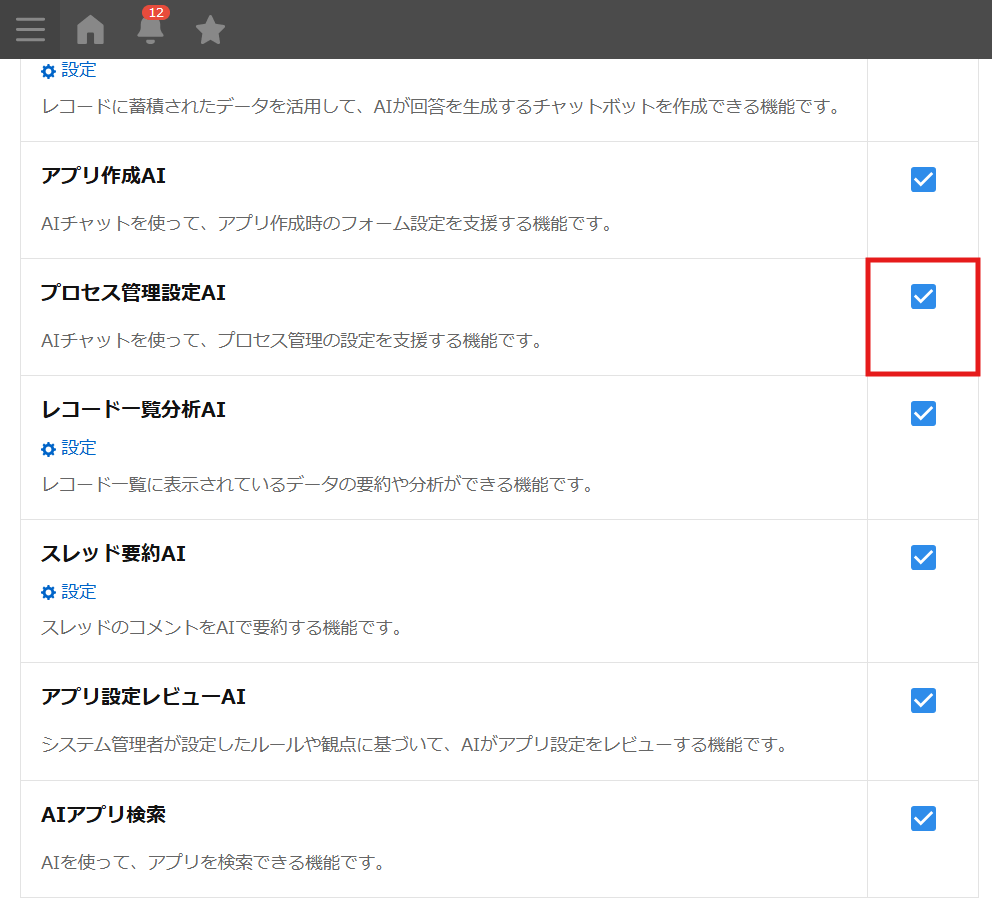

そして「プロセス管理設定AI」の項目を探し、チェックボックスをONにします。これでプロセス管理設定AIが使用可能になります。

そして「プロセス管理設定AI」の項目を探し、チェックボックスをONにします。これでプロセス管理設定AIが使用可能になります。

この作業は通常3分程度で完了します。一度設定すれば、以降は現場の担当者が個別に有効化作業を行う必要はありません。

※組織間のアクセス権設定によっては、一部のユーザーが利用できない場合があります。必要に応じて、利用範囲を調整してください。

この作業は通常3分程度で完了します。一度設定すれば、以降は現場の担当者が個別に有効化作業を行う必要はありません。

※組織間のアクセス権設定によっては、一部のユーザーが利用できない場合があります。必要に応じて、利用範囲を調整してください。

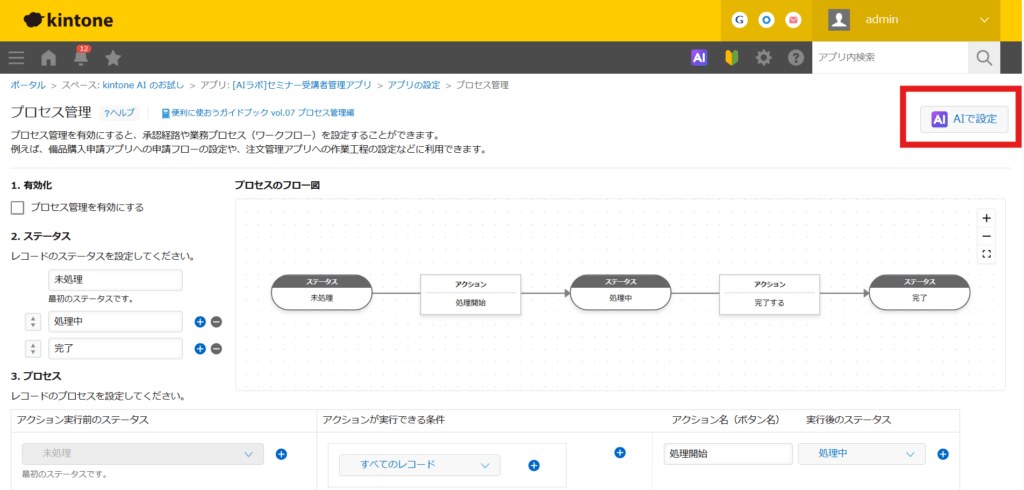

kintoneアプリ画面内での実際の使い方

管理者による有効化が完了したら、現場担当者は自分のアプリでプロセス管理設定AIを使用できます。ここでは、実際の操作手順を説明します。 プロセス管理設定AIへの到達経路 まず、対象となるアプリを開きます。画面右上の歯車アイコンから「アプリの設定」を選択してください。 設定画面の左側メニューから「プロセス管理」をクリックします。既にプロセス管理が設定されている場合は既存の設定が表示され、未設定の場合は新規作成画面が表示されます。

設定画面の左側メニューから「プロセス管理」をクリックします。既にプロセス管理が設定されている場合は既存の設定が表示され、未設定の場合は新規作成画面が表示されます。

すると、プロセス管理の設定画面内に「AIで設定」のボタンが表示されています。このボタンが表示されない場合は、管理者による有効化が完了していない可能性があります。

すると、プロセス管理の設定画面内に「AIで設定」のボタンが表示されています。このボタンが表示されない場合は、管理者による有効化が完了していない可能性があります。

設定に関する詳細は、kintone公式のヘルプページをご覧ください。

https://jp.kintone.help/k/ja/ai/assist_process

骨組み作成に集中した基本手順

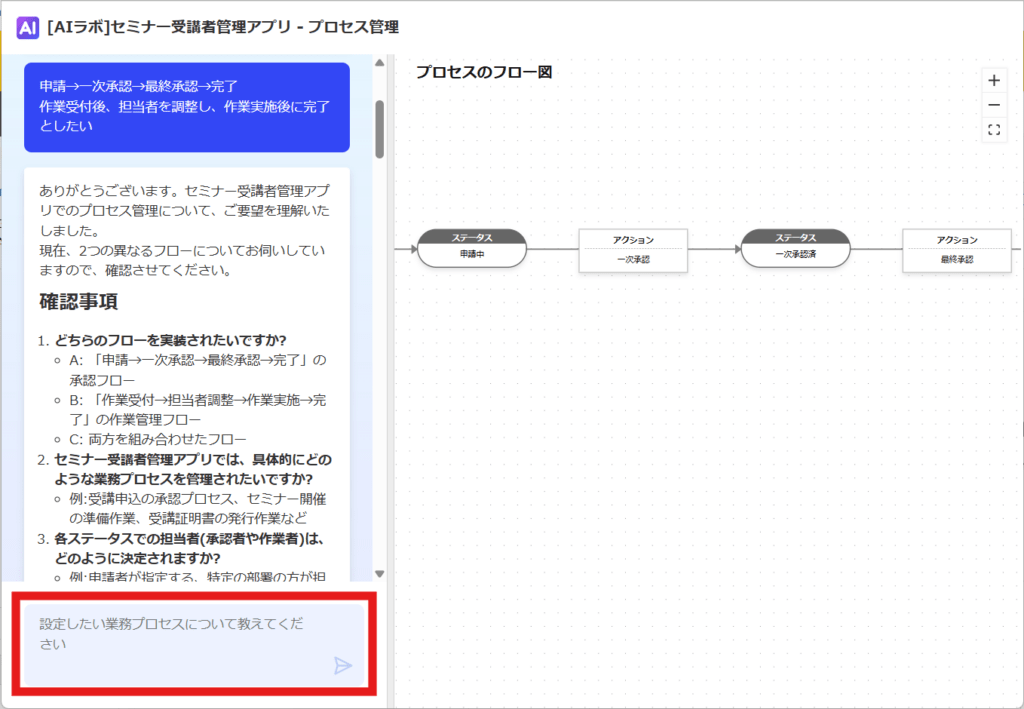

「プロセス管理設定AI」ボタンをクリックすると、チャット形式の画面が開きます。ここで、あなたの業務フローを文章で伝えてください。

AIから確認事項としていくつか質問されるので、対話を進めてフローを作成します。

設定に関する詳細は、kintone公式のヘルプページをご覧ください。

https://jp.kintone.help/k/ja/ai/assist_process

骨組み作成に集中した基本手順

「プロセス管理設定AI」ボタンをクリックすると、チャット形式の画面が開きます。ここで、あなたの業務フローを文章で伝えてください。

AIから確認事項としていくつか質問されるので、対話を進めてフローを作成します。

例えば、「申請者が申請し、部署長が承認し、経理が最終確認して完了となるフローを作成してください。各段階で差し戻しができるようにしてください。」といった具合です。重要なのは「誰が何をするか」を明確に伝えることです。

AIが処理を完了すると、ステータス(申請、承認中、確認中、完了など)とアクション(申請する、承認する、差し戻すなど)が自動生成されます。生成された内容を確認し、基本的な経路が正しければ、いったん保存してください。

例えば、「申請者が申請し、部署長が承認し、経理が最終確認して完了となるフローを作成してください。各段階で差し戻しができるようにしてください。」といった具合です。重要なのは「誰が何をするか」を明確に伝えることです。

AIが処理を完了すると、ステータス(申請、承認中、確認中、完了など)とアクション(申請する、承認する、差し戻すなど)が自動生成されます。生成された内容を確認し、基本的な経路が正しければ、いったん保存してください。

AI任せの設定は「承認エラー」や「泥沼の修正」を引き起こす

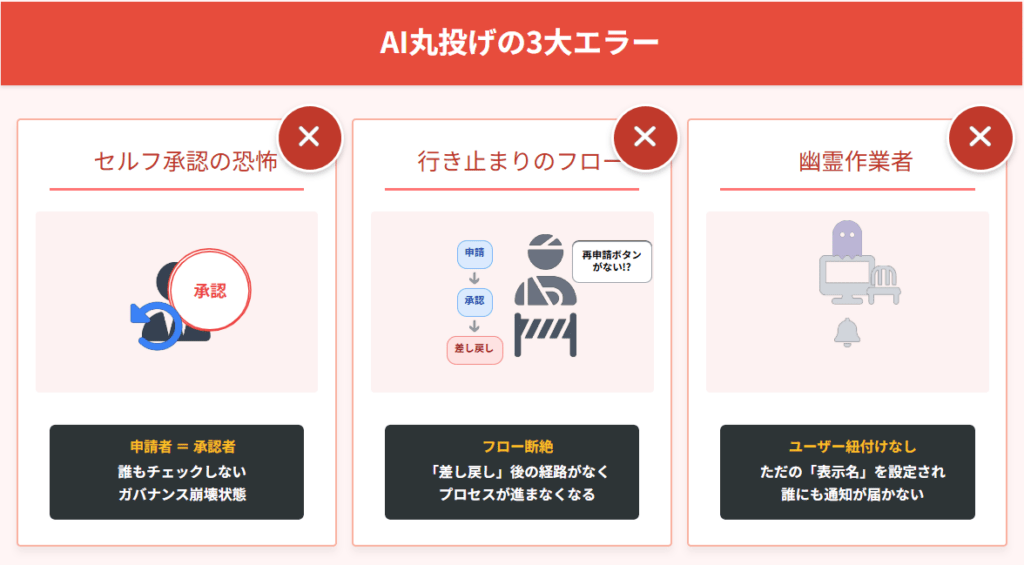

AIに丸投げすると生まれる3つのエラーパターン

それでは、実際に多くの企業で報告されている3つの典型的なエラーパターンを見ていきましょう。

それでは、実際に多くの企業で報告されている3つの典型的なエラーパターンを見ていきましょう。

- 申請者が自分を承認できる「セルフ承認」

- 差し戻された瞬間に詰む「行き止まり」のフロー

- 誰にも通知が届かない「幽霊作業者」

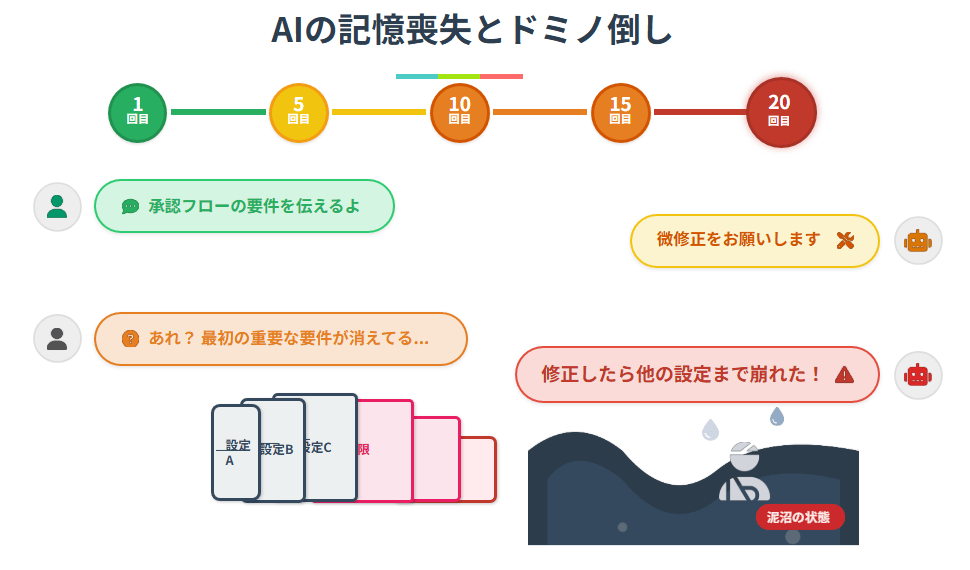

対話が長引くことで起きる「AIの記憶喪失」と「ロジックの限界」

AIとの対話を重ねて修正を繰り返すと、さらに深刻な問題が発生します。それが「文脈の混乱」と「ドミノ倒し的なエラー」です。

AIとの対話を重ねて修正を繰り返すと、さらに深刻な問題が発生します。それが「文脈の混乱」と「ドミノ倒し的なエラー」です。

- 文脈の混乱

- ドミノ倒し的なエラー

AIが混乱した時は「リセット」!泥沼の修正より一発生成を狙おう

kintoneの「1セッション20回」という対話制限の壁

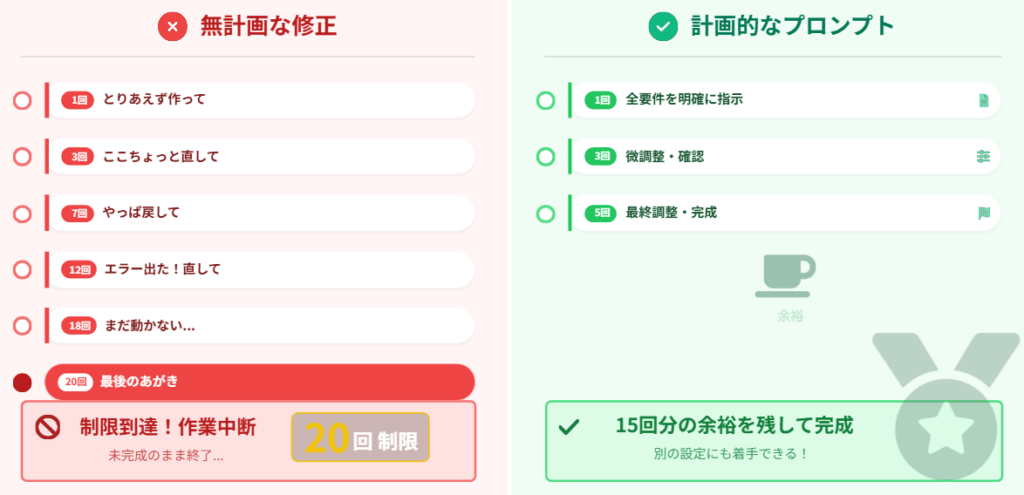

システム上の制約として、AIとの対話は1セッションあたり20回までという明確な制限があります。この制限を知らずに修正を繰り返していると、肝心な仕上げの段階で制限に達してしまい、作業が中断されるリスクがあります。 何度も「ちょっとここを直して」「もう一度変更して」と指示を重ねる行き当たりばったりな修正スタイルでは、20回という制限はあっという間に消費されてしまいます。

この回数制限の中で実用的なフローを作るには、「計画的なプロンプト」が重要になります。無計画な修正を繰り返すのではなく、戦略的に手数を減らすアプローチが求められているのです。

何度も「ちょっとここを直して」「もう一度変更して」と指示を重ねる行き当たりばったりな修正スタイルでは、20回という制限はあっという間に消費されてしまいます。

この回数制限の中で実用的なフローを作るには、「計画的なプロンプト」が重要になります。無計画な修正を繰り返すのではなく、戦略的に手数を減らすアプローチが求められているのです。

リセットボタンとプロンプトの工夫で、手数を少なく生成するのが大切

また、複雑なフローを指示してAIが混乱した場合は、無理に修正を重ねるのではなく、一度リセットボタンで対話を初期化することが推奨されます。リセットにより、AIの記憶をクリアな状態に戻すことができます。

ここで重要なのが、失敗した対話から得た反省を活かすことです。最初の試行で「この指示が足りなかった」「この表現が曖昧だった」という点を把握し、それらを全て盛り込んだ洗練されたプロンプトを作成します。そして、その完璧な指示書をAIに渡して一発で理想に近い形を出力させるのです。この戦略を「One-Shot Generation(ワンショット生成)」と呼びます。

また、AIに複数の案を比較させることも有効です。例えば、「安全性を最優先したフロー」と「スピードを最優先したフロー」の2案を出力させ、人間が最終的に選択します。AIに丸投げするのではなく、あなた自身が選択権を持つことが重要です。

実務者としての心得は、「AIに少しずつ教えて育てる」のではなく、**「完璧な指示書を渡して一気に作らせる」**ことです。この方が、最終的な設定工数は大幅に短縮できます。AIは教育する対象ではなく、明確な指示を待っているツールなのです。

また、複雑なフローを指示してAIが混乱した場合は、無理に修正を重ねるのではなく、一度リセットボタンで対話を初期化することが推奨されます。リセットにより、AIの記憶をクリアな状態に戻すことができます。

ここで重要なのが、失敗した対話から得た反省を活かすことです。最初の試行で「この指示が足りなかった」「この表現が曖昧だった」という点を把握し、それらを全て盛り込んだ洗練されたプロンプトを作成します。そして、その完璧な指示書をAIに渡して一発で理想に近い形を出力させるのです。この戦略を「One-Shot Generation(ワンショット生成)」と呼びます。

また、AIに複数の案を比較させることも有効です。例えば、「安全性を最優先したフロー」と「スピードを最優先したフロー」の2案を出力させ、人間が最終的に選択します。AIに丸投げするのではなく、あなた自身が選択権を持つことが重要です。

実務者としての心得は、「AIに少しずつ教えて育てる」のではなく、**「完璧な指示書を渡して一気に作らせる」**ことです。この方が、最終的な設定工数は大幅に短縮できます。AIは教育する対象ではなく、明確な指示を待っているツールなのです。

工数を8割削減する「プロンプトエンジニアリング」と人間による「仕上げ」術

AIに「自己添削」をさせる魔法のフレーズ

AIの出力精度を劇的に上げる方法があります。それが「自己添削プロンプト」です。AIに対して、**「出力前に論理矛盾を3点指摘し、修正せよ」**という指示を加えるだけで、生成される設定の品質が大きく向上します。 このテクニックの仕組みは単純です。AIに一度生成させてから人間がチェックするのではなく、AI自身に内部でチェックと修正を行わせてから最終案を提示させるのです。これにより、明らかな矛盾やエラーが事前に取り除かれた状態で設定が出力されます。 具体的なプロンプトの例を示します。「以下の承認フローを作成してください。申請者が申請し、課長が承認し、部長が最終決裁を行い、完了となるフローです。出力前に、あなた自身で論理矛盾を3点指摘し、それらを修正した上で最終案を提示してください。」このように、通常の指示の最後に自己添削の指示を追加するだけです。通常のプロンプトでは精度が60%程度だったものが、自己添削プロンプトを使うことで90%以上の精度に向上します。この魔法のフレーズは、あなたがすぐにコピーして使える実践的なテクニックです。

実用的なプロンプトテンプレート

実務で即座に活用できる3つのプロンプトパターンを紹介します。それぞれのパターンは、業務フローの特性に応じて使い分けることができます。- パターンA:基本の直線型フロー

「申請者が申請し、課長が承認し、最終的に経理が確認して完了となるフローを作成してください。各段階で差し戻しができるようにしてください。」このプロンプトのポイントは、「誰が」「何を」「どうする」を明確に主語と述語で伝えることです。また、差し戻しの有無を明示することで、双方向のフロー設計をAIに指示できます。

- パターンB:分岐あり(骨組みのみ)の設定

「金額によって『課長決裁』と『部長決裁』に分岐するルートを作ってください。条件設定は後で行うので、まずはステータスとルートを作成してください。」このプロンプトの重要なポイントは、「条件設定は後で行う」と明示することです。AIは条件分岐のロジック(金額が100万円以上など)を自動設定できないため、最初から骨組みのみの作成を指示することで、余計な混乱を防ぎます。

- パターンC:フィールド指定による動的な作業者設定

「承認者の作業者は、フォーム内の『承認者』フィールド(ユーザー選択)を使用してください。」このプロンプトでは、具体的なフィールド名とその型(ユーザー選択)を明示することがポイントです。AIはフィールドの存在を前提に設定を行うため、事前にアプリ内にフィールドが作成されている必要があります。 これらのテンプレートは、あなたの業務に合わせてそのままコピーして使用できます。各パターンの特性を理解し、適切に使い分けることで、効率的なプロセス設定が実現します。

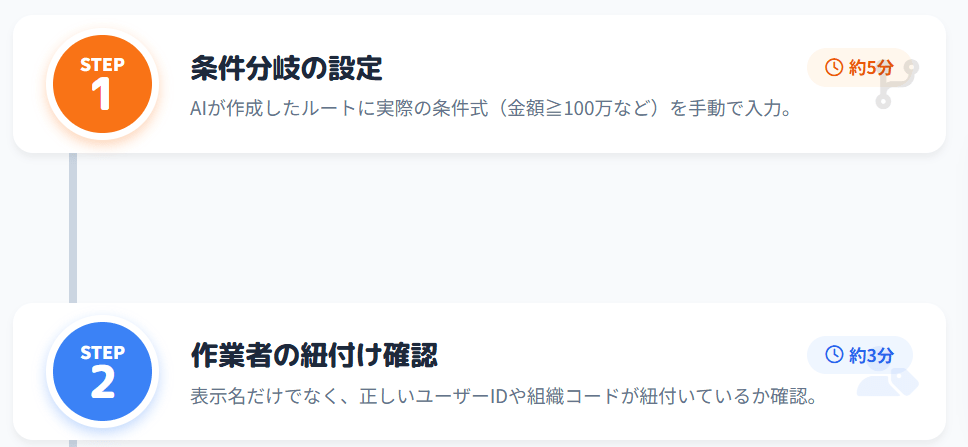

kintone内の「条件分岐」と「作業者の紐付け」は人間が仕上げる

AIが生成した設定は、あくまで下書きです。業務で実際に使用するためには、人間による仕上げ作業が不可欠です。以下の2つのステップを必ず実行してください。

- ステップ1:条件分岐の設定(所要時間:約5分)

- ステップ2:作業者の紐付け確認(所要時間:約3分)

kintoneのAIを使いこなし、管理業務を効率化しよう

kintoneのプロセス管理設定AIは、決して「魔法の杖」ではありません。しかし、最強の「ドラフト作成ツール」であることは間違いありません。

重要なのは、AIと人間の役割分担を明確に理解することです。AIには経路の作成を任せ、人間は条件分岐や権限設定に専念します。これにより従来なら数時間かかっていた設定作業が、わずか数分で完了するのです。

AIは全自動ツールではなく、批判的なパートナーです。AIが出してきた下書きを精査し、最終的な判断を下すことで、承認フローを素早く構築していきましょう。

[cta]

"

["post_title"]=>

string(102) "kintoneの「プロセス管理設定AI」で承認フローを秒速で構築する方法を解説!"

["post_excerpt"]=>

string(0) ""

["post_status"]=>

string(7) "publish"

["comment_status"]=>

string(6) "closed"

["ping_status"]=>

string(6) "closed"

["post_password"]=>

string(0) ""

["post_name"]=>

string(26) "kintone-process-setting-ai"

["to_ping"]=>

string(0) ""

["pinged"]=>

string(0) ""

["post_modified"]=>

string(19) "2026-01-15 17:47:35"

["post_modified_gmt"]=>

string(19) "2026-01-15 08:47:35"

["post_content_filtered"]=>

string(0) ""

["post_parent"]=>

int(0)

["guid"]=>

string(45) "https://adiem.jp/?post_type=blog&p=15787"

["menu_order"]=>

int(0)

["post_type"]=>

string(4) "blog"

["post_mime_type"]=>

string(0) ""

["comment_count"]=>

string(1) "0"

["filter"]=>

string(3) "raw"

}

[2]=>

object(WP_Post)#1059 (24) {

["ID"]=>

int(15639)

["post_author"]=>

string(2) "14"

["post_date"]=>

string(19) "2026-01-09 12:00:06"

["post_date_gmt"]=>

string(19) "2026-01-09 03:00:06"

["post_content"]=>

string(10651) "

kintoneのプロセス管理設定AIは、決して「魔法の杖」ではありません。しかし、最強の「ドラフト作成ツール」であることは間違いありません。

重要なのは、AIと人間の役割分担を明確に理解することです。AIには経路の作成を任せ、人間は条件分岐や権限設定に専念します。これにより従来なら数時間かかっていた設定作業が、わずか数分で完了するのです。

AIは全自動ツールではなく、批判的なパートナーです。AIが出してきた下書きを精査し、最終的な判断を下すことで、承認フローを素早く構築していきましょう。

[cta]

"

["post_title"]=>

string(102) "kintoneの「プロセス管理設定AI」で承認フローを秒速で構築する方法を解説!"

["post_excerpt"]=>

string(0) ""

["post_status"]=>

string(7) "publish"

["comment_status"]=>

string(6) "closed"

["ping_status"]=>

string(6) "closed"

["post_password"]=>

string(0) ""

["post_name"]=>

string(26) "kintone-process-setting-ai"

["to_ping"]=>

string(0) ""

["pinged"]=>

string(0) ""

["post_modified"]=>

string(19) "2026-01-15 17:47:35"

["post_modified_gmt"]=>

string(19) "2026-01-15 08:47:35"

["post_content_filtered"]=>

string(0) ""

["post_parent"]=>

int(0)

["guid"]=>

string(45) "https://adiem.jp/?post_type=blog&p=15787"

["menu_order"]=>

int(0)

["post_type"]=>

string(4) "blog"

["post_mime_type"]=>

string(0) ""

["comment_count"]=>

string(1) "0"

["filter"]=>

string(3) "raw"

}

[2]=>

object(WP_Post)#1059 (24) {

["ID"]=>

int(15639)

["post_author"]=>

string(2) "14"

["post_date"]=>

string(19) "2026-01-09 12:00:06"

["post_date_gmt"]=>

string(19) "2026-01-09 03:00:06"

["post_content"]=>

string(10651) " こんにちは!ジムリンです。

今回も「3人寄れば文殊の知恵オンラインTOC講座18期」の第4回講習に参加してきました。

第1回~第3回のTOC研修レポートとあわせて、ぜひご覧ください!

今回のテーマは「バッファをどこに置くか」です。

前回までの研修で、ボトルネック工程の重要性を学んだボクたち。

今回もゲーム形式で生産ラインを体験しながら、バッファの配置によって全体の流れがどう変わるのかを実感しました。

特に「バッファをどこに置くか」という点がとても興味深かったので、今回はその学びを中心にお伝えします!

こんにちは!ジムリンです。

今回も「3人寄れば文殊の知恵オンラインTOC講座18期」の第4回講習に参加してきました。

第1回~第3回のTOC研修レポートとあわせて、ぜひご覧ください!

今回のテーマは「バッファをどこに置くか」です。

前回までの研修で、ボトルネック工程の重要性を学んだボクたち。

今回もゲーム形式で生産ラインを体験しながら、バッファの配置によって全体の流れがどう変わるのかを実感しました。

特に「バッファをどこに置くか」という点がとても興味深かったので、今回はその学びを中心にお伝えします!

第4回TOC研修のテーマ:バッファをどこに置く?

第4回の研修では、これまで以上に実践的なテーマに挑戦しました。 それが「バッファ配置」です。 バッファとは、生産ラインにおける「余裕」や「在庫」のこと。 各工程の間に少し在庫を持っておくことで、前工程の遅れを吸収したり、次工程への供給を安定させたりする役割があります。 前回までの研修で、「ボトルネック工程が全体のスループットを決める」ということを学びました。 そして今回「どこにバッファを置くかで、生産ラインの流れが大きく変わる」 ということを教えていただきました。 つまり、バッファの配置がスループットに関係してくるわけですね。 第4回のゲームでは、いつもは各工程に4つずつ配置されていたバッファを、自分たちで自由に配置できるルール。 では、ボトルネック工程をうまく活かすために、バッファはどこに置けばいいのでしょうか?バッファはボトルネック工程の前にも置け!

第4回を通じてボクが学んだこと、 それは…… バッファはボトルネック工程の前にも置け! ということです(゚Д゚) 最初、ボクたちは「最終工程にバッファを置けばうまくいく」と考えました。 前回の研修で、最終工程で商品が足りなくなって残業が発生していたからです。 だから今回は、バッファを最終工程に集中させる作戦を立てました。 しかし、結果は散々! ものすごい残業が発生してしまったんです(;'∀') 最終工程にバッファがあっても、ボトルネック工程の前にバッファがないと、全体の流れが止まってしまう。 それを痛感した瞬間でした。大切なのはボトルネック工程をスムーズに流すこと

なぜ、最終工程だけにバッファを置いてもダメだったのでしょうか? それは、ボトルネック工程が止まると、全体のスループットが落ちるからです。 ボトルネック工程は、生産ライン全体の制約です。 ここが止まってしまうと、いくらほかの工程が速くても、全体の生産量は増えません。 つまり、バッファの本当の役割は「遅れを吸収する」ことではなく、「制約工程を止めないための仕組み」だったんです! 最終工程にバッファがあっても、ボトルネック工程が材料不足で止まってしまえば、結局全体が遅れてしまいます。 逆に、ボトルネック工程の前にバッファがあれば、前工程の遅れがあってもボトルネック工程は止まらず、スムーズに稼働し続けられます。 これによって、全体最適を維持できるんですね。 ボクは「バッファ=遅れを吸収するもの」だと思っていましたが、実は「制約を守り、活かすためのもの」だったんです。 この視点の転換が、今回の最大の学びでした!ゲームで確認できたバッファ配置の効果とは?

では、実際にゲームでどんなことが起きたのか、詳しくお話しします。 今回のゲームも、これまでと同じく生産ラインを模したもの。 各工程を担当する人が、材料を加工して次の工程に渡していきます。 ただし今回は、各工程の間に置くバッファを自由に配置できるルールになっていました。 ボクたちチームは、前回までの経験を踏まえて、作戦会議を開きました。バッファは最終工程に配置しよう!

「前回は、最終工程で商品が足りなくなって残業が発生したよね」 「だったら、今回はバッファを最終工程に全振りすればいいんじゃない?」 「そうだね!最終工程にバッファがあれば、商品が足りなくなったときにリカバリーできるはず!」 みんなで相談した結果、ボクたちはバッファを最終工程に集約する作戦を立てました。 いつもは各工程に4つずつ配置されていたバッファを、すべて最終工程に移動させたんです。 「これはうまくいくやろ!(^^)!」 ボクは自信満々でした。 ゲームがスタート。 1週目は順調に進みます。 最終工程にバッファがあるおかげで、少し遅れが出ても問題なく納品できました。 「やっぱりこの作戦、正解だったね!」 ボクたちは喜んでいました。雲行きが怪しくなってきた2週目

2週目に入っても、最初は順調でした。 しかし、途中で異変が起きます。 「あれ?最終工程のバッファがもうない!?」 「うそでしょ!?」 ボクたちの頭を不安がよぎります。 「え。これやばいかも。」 前工程から商品が届くのが遅れていて、最終工程で待ちぼうけ状態。 バッファはすでに使い切ってしまっています。 このままでは納品が間に合わない! ついに始まる残業……。 「もっと急いで!」 「間に合わせないと!」 チーム全体が焦りに包まれました(;´Д`)あれ!?今までで一番残業が多いぞ!?

なんとか納品は完了しました。 リードタイムも短くなり、単価も上がりました。 当然、売上もかなり伸びています。 「やった!売上最高記録だ!」 ボクたちは一瞬喜びました。 しかし、残業時間を見て愕然とします。 残業時間:22時間- 1回目:0時間

- 2回目:6時間

- 3回目:6時間

- 4回目(今回):22時間

もしかしてボトルネックの前にもバッファを置くべきだった?

ゲーム終了後、みんなで振り返りをしました。 「なんで最終工程にバッファを全振りしたのに、こんなに残業が増えたんだろう?」 「最終工程は守れたけど、途中で何度もラインが止まってたよね」 「あ、もしかして……」 ひとりのメンバーが気づきます。 「いやこれ、ボトルネック工程の前にもバッファ置いたほうがよかったかも」 「たしかに!」 ボクたちは納得しました。 最終工程にバッファを集めても、ボトルネック工程が止まってしまえば、全体の流れが滞ってしまう。 結局、最終工程でリカバリーするために大量の残業が発生したんです。 最終工程にバッファを集めてもダメ。ボトルネック工程の前にも必要。 ゲームを通じてこれを痛感しました(;'∀') 自社で応用するなら、「出荷工程を守る」よりも「最も負荷の高い工程を止めない設計」が大切なんですね。 ボトルネック工程をスムーズに流すことが、全体最適につながるってことだ!【教訓】ボトルネックを止めない設計がカギを握る

今回の研修で学んだのは、こういうことです。 制約を排除しようとするのではなく、制約を守り活かすことが全体最適につながる。 そのためには、ボトルネックを中心に考えることが大切です。 つまり、ボトルネック工程の稼働率が100%になるような設計を目指すべきなんです。 これを実現するために、ボトルネック工程の前後にバッファを置くのがよいと学びました。 ボトルネックの前にバッファがあれば、前工程の遅れがあってもボトルネック工程は止まりません。 ボトルネックの後ろにバッファがあれば、後工程の遅れがあってもボトルネック工程は影響を受けません。 こうして、ボトルネック工程を守ることで、全体のスループットを最大化できるんですね。 ボクは「バッファは最終工程に集めれば大丈夫」だと思っていましたが、本当に大切なのは「ボトルネックを止めない」という視点だったんです(; ・`д・´) この学びを、ボクが作っている生産管理システムにも活かしていきたいと思います! 次回が最後の研修です。お楽しみに! " ["post_title"]=> string(118) "ジムリンがゆく!第4回TOC研修|最終工程に余裕があってもダメ!?重要なのは○○の前" ["post_excerpt"]=> string(0) "" ["post_status"]=> string(7) "publish" ["comment_status"]=> string(6) "closed" ["ping_status"]=> string(6) "closed" ["post_password"]=> string(0) "" ["post_name"]=> string(10) "toc-buffer" ["to_ping"]=> string(0) "" ["pinged"]=> string(0) "" ["post_modified"]=> string(19) "2026-01-12 09:09:37" ["post_modified_gmt"]=> string(19) "2026-01-12 00:09:37" ["post_content_filtered"]=> string(0) "" ["post_parent"]=> int(0) ["guid"]=> string(45) "https://adiem.jp/?post_type=blog&p=15639" ["menu_order"]=> int(0) ["post_type"]=> string(4) "blog" ["post_mime_type"]=> string(0) "" ["comment_count"]=> string(1) "0" ["filter"]=> string(3) "raw" } [3]=> object(WP_Post)#4314 (24) { ["ID"]=> int(15353) ["post_author"]=> string(2) "14" ["post_date"]=> string(19) "2025-12-05 12:00:22" ["post_date_gmt"]=> string(19) "2025-12-05 03:00:22" ["post_content"]=> string(10757) " こんにちは、ジムリンです!

前回、工場全体の業務フロー図を描いて、次のステップとしてボトルネック工程を探すため、現場へのヒアリングを開始しました。

でも、そこで新たな壁にぶつかることになったんです……。

今回は、山積みの課題の中から「真のボトルネック」を見つけ出すための、優先順位のつけ方についてお話しします。

こんにちは、ジムリンです!

前回、工場全体の業務フロー図を描いて、次のステップとしてボトルネック工程を探すため、現場へのヒアリングを開始しました。

でも、そこで新たな壁にぶつかることになったんです……。

今回は、山積みの課題の中から「真のボトルネック」を見つけ出すための、優先順位のつけ方についてお話しします。

【あらすじ】 地元の小さな製造工場に総務として転職したボク、ジムリン。入社から半年経ったある日、上司から突然「kintoneで生産管理システムを作ってほしい!」と指令を受けることに。妖精コー・ジョーの助けで、システム設計には「全体最適」の視点が重要だと学んだボクは、まずはボトルネック工程を探すため、現場の声に耳を傾けることにしましたが……。

課題が山積みで、どれがボトルネックかわからない!

意気揚々と現場ヒアリングを始めたボクでしたが、すぐに頭を抱えることになりました。 各部署の担当者から、出るわ出るわ、不満の嵐……。・営業担当「納期を聞かれてもすぐ答えられないんです。結局いつも工場長に電話して確認してますね。」 ・作業員A「急な飛び込み案件が入ると、そのたびに作業が止まるんです。工場長に確認しないと進められないんで……。」 ・作業員B「検査の順番待ちで、いつも仕掛品が山積みになっちゃうのがツライっす。」 ・購買担当「在庫の数字が合わないと怖くて発注できないんです。最終的には工場長に現物を見てもらわないと不安で……。」 ・社長「ジムリン君、とにかく納期遅れだけは無くしてくれよ。お客さまからのクレームが一番困るんだからな!」

たくさんの声が集まる一方、肝心の工場長に話を聞いても「まあ… なんとかやってるよ」と歯切れが悪い返事しかもらえませんでした。 工場長の態度だけが妙に浮いて見えて、「なぜ工場長だけ、あんなに反応が悪いんだろう?」と違和感を抱きました(*_*) 実はこれ、あとで理由がわかるんです……。このとき気づいていれば、あんなことには……(..;)たくさん不満が出た工程を優先しようかな?

ヒアリングで集まった声をノートにまとめるボク。うーん、これだけたくさんの声が上がるってことは、やっぱり製造工程がボトルネックなのかな? でも、製造だけでも問題が多すぎる…。 結局、本当のボトルネックはどこにあるんや!?

ボクは完全に途方に暮れてしまいました。課題は「声の大きさ」ではなく「出荷量を左右するか」で選ぶ!

そのとき、ふわりと妖精のコー・ジョーが現れました。ジムリン、声が多いからといって、そこがボトルネックとは限らないよ

え、コーさん! でも、みんなが困っているんだから、全部解決しないと……。

社長や現場の声は、どれも正しい。 でもね、本来の目的を忘れていないかい? 改善の目的は『全体の成果を上げる』ことなんだ。

だから、課題に優先順位をつけて、本当に効果のあるボトルネックを見つけ出す必要があるんだよ。全体最適を基準にすると、優先度の高い「真のボトルネック」が見えてくる

全体最適の視点……。これはボクが最初にコーさんから教わったことです。 全体最適で見るってどういうことなんだろう……。 ボクが疑問を抱くなか、コーさんは続けました。声の大きさや役職では課題の優先順位を判断できない

声の大きさや、『社長が言っていたから』という理由だけで優先順位を決めると、本質的な課題を見失ってしまう。 一番大切なのは、その課題を解決することが「工場全体の最適化」につながるかどうか、なんだ

工場の全体最適は「コストはそのままで出荷数を増やす」こと

ジムリン、そもそも「工場の目的」ってなんだと思う?

え…っと。 「モノを作ること」ですか?

そうだね。 作ったモノは、お客様に届けて売上にしなければ意味がないよね。 だから工場は「モノを作って売上を上げる」ことまで見据えなければならない。

そう考えると工場の目的、つまりゴールは「出荷する」ことだよね。 どれだけ素晴らしい改善をしても、出荷数が増えなければ、会社の売上は伸びない。 だからこそ、今あるリソースのままで、どうやって出荷数を増やすかを考えるわけだ。 それこそが全体最適の考え方、見方なんだ。出荷数を左右する課題を探せばボトルネックが浮かび上がる

ボクはノートに書き出した不満のリストを見返しました。 仕掛品の滞留、資材不足、営業からの問い合わせ……。どれも改善が必要な課題に見えます。ジムリン、その課題を「出荷数を一番妨げている根本原因はどれか?」という視点でもう一度見てごらん。 そうすれば、おのずと優先順位が見えてくるはずだよ。

業務フロー図に現場の声を重ねると「真のボトルネック」が見えてきた!

コーさんのアドバイスをもとに、ボクは第1話で描いた業務フロー図を取り出し、ヒアリングで出た声を一つひとつあてはめていきました。 すると、驚くべき事実が浮かび上がってきたんです。工場長にタスクが集中している!?

なんと「営業からの問い合わせ」も「作業員からの確認」も、「購買からの依頼」「社長からの指示」も……。 すべての矢印が、たった一人、工場長に向かって集中していたんです。 工場長は、本来やるべき品質管理や生産計画といった管理業務の時間を、各所からの問い合わせ対応に奪われていました。 この状態こそが、工場の流れを止め、出荷遅れを引き起こしている真のボトルネックだったんです。工場長のタスクを仕組み化すれば工場の流れがよくなるんじゃない?

そうか!工場長が対応している仕事のほとんどは、誰かに情報を伝えたり、確認したりする作業だ。 この情報共有を仕組み化できれば、工場長の負担は一気に減るのでは……!?

そう気づいたボクは、「工場長を助ける仕組みづくり」こそが今やるべきことだと確信しました。 後日、改善会議の場で、ボクは勇気を振り絞って発言しました。ヒアリングの結果、さまざまな業務が工場長に集中していることがわかりました。 そこがボトルネックになっているので、改善すれば全体の流れがよくなるはずです!

その瞬間、それまで黙って聞いていた工場長が、顔を真っ赤にして立ち上がったんです。俺がボトルネックだと!? ふざけるな!

工場長の激しい怒号が会議室に響き渡ります。 ボクは「工場をよくするために、事実を伝えただけなのに……どうして?」と、強いショックと無力感に襲われて、その場で立ち尽くすしかありませんでした。【今回の教訓】工場では出荷数を左右する課題から「真のボトルネック」が見つかる

心が重いですが、今回の学びをまとめてみました。【今回の学び】 ・課題がたくさん出ても、声の数や立場の強さで優先順位を判断してはいけない ・改善のゴールは「コストを増やさず出荷数を増やすこと」であり、そこから逆算して課題の優先度を決める ・今回は、工場長に集中するタスクが真のボトルネックだと判明した

しかし、なぜ工場長はあんなに激怒したんでしょうか……。 次回は、工場長が激怒した理由と、ボクがどう対応したのかをお話しします! ▼前回までのお話はコチラ! 【第1話】「kintoneで生産管理システムを構築せよ!」――総務のジムリンが受けた衝撃の指令 【第2話】kintoneで生産管理・工程管理システムを作るには何から始めるの?小さなアプリから作らない理由 【第3話】工場のボトルネック工程はどこ?人や機械に注目してタスクの滞留点を見つけよう " ["post_title"]=> string(127) "課題が多すぎるときはどうする? 全体最適の視点で工場の「真のボトルネック」を導き出そう" ["post_excerpt"]=> string(0) "" ["post_status"]=> string(7) "publish" ["comment_status"]=> string(6) "closed" ["ping_status"]=> string(6) "closed" ["post_password"]=> string(0) "" ["post_name"]=> string(29) "factories-the-real-bottleneck" ["to_ping"]=> string(0) "" ["pinged"]=> string(0) "" ["post_modified"]=> string(19) "2025-12-02 15:03:50" ["post_modified_gmt"]=> string(19) "2025-12-02 06:03:50" ["post_content_filtered"]=> string(0) "" ["post_parent"]=> int(0) ["guid"]=> string(45) "https://adiem.jp/?post_type=blog&p=15353" ["menu_order"]=> int(0) ["post_type"]=> string(4) "blog" ["post_mime_type"]=> string(0) "" ["comment_count"]=> string(1) "0" ["filter"]=> string(3) "raw" } [4]=> object(WP_Post)#4318 (24) { ["ID"]=> int(15346) ["post_author"]=> string(2) "14" ["post_date"]=> string(19) "2025-11-28 12:00:16" ["post_date_gmt"]=> string(19) "2025-11-28 03:00:16" ["post_content"]=> string(14998) " こんにちは!ジムリンです。

今回「3人寄れば文殊の知恵オンラインTOC講座18期」に参加することになったので、レポートを作りました。

製造業のみなさんの参考になればうれしいです!

こんにちは!ジムリンです。

今回「3人寄れば文殊の知恵オンラインTOC講座18期」に参加することになったので、レポートを作りました。

製造業のみなさんの参考になればうれしいです!

「3人寄れば文殊の知恵オンラインTOC講座18期」ってどんな研修?

参加のきっかけは、会社命令でした。 ある日、机の上にこんな指令書が置いてあったんです。 そう、ボクの会社って、各工程がみんなすごく頑張っているのに、なぜか納期遅延が頻発しているんですよ……。

その解決のヒントを探すために、合同会社アクララールが事務局を務めるTOC研修「3人寄れば文殊の知恵オンラインTOC講座18期」に申し込みました。

「TOC 研修」で検索すると一発で出てくるくらい有名な研修で、TOC理論を初めて学ぶ人にとっての第一歩として知られているみたいです。

今回でなんと18期だそうで、すごいですね!

そう、ボクの会社って、各工程がみんなすごく頑張っているのに、なぜか納期遅延が頻発しているんですよ……。

その解決のヒントを探すために、合同会社アクララールが事務局を務めるTOC研修「3人寄れば文殊の知恵オンラインTOC講座18期」に申し込みました。

「TOC 研修」で検索すると一発で出てくるくらい有名な研修で、TOC理論を初めて学ぶ人にとっての第一歩として知られているみたいです。

今回でなんと18期だそうで、すごいですね!

講師の紹介

講師は、考えるチカラ代表の狩野恵子先生と、合同会社アクララール代表社員の柴田照恵先生です。 狩野先生は、主に企業研修講師として人材育成分野で活躍されているプロフェッショナルで、年間300人程度の若手社員の研修等を担当されているのだとか。 今回の研修でメイン講師としてTOC理論について教えてくださいます。 柴田先生は、会計業界歴25年以上という会計のプロでありながら、長いこと業務システムも担当されていてITにも詳しいそうです。 そのため、企業全体を俯瞰しながらITサポートをされています。今回の研修では、決算まわりについて教えていただきます。講座の内容

研修は全5回で、以下のプログラムが組まれています。1.TOCの全体像と第1ゲーム「バランスの取れた会社経営」&決算 2.MQ会計の基礎と第2ゲーム「投資をした会社経営」&決算 3.DBR理論と第3ゲーム「TOCを導入した会社」&決算 4.利益感度分析と第5ゲーム「ボトルネックが動く会社」&決算 5.業務フロー作成と業務フロー発表会

ところで、TOCってなんだろう(;'∀')? ボク、会社にいわれるまま来たので「製造業とどう関係あるの?」「決算までするの?」というレベルです。 大丈夫なのかなという不安と、新しい学びを得られる期待でドキドキしながらも、全5回のうちの第1回講習が始まりました!生産能力は十分なのに納品できない?工場は「生き物」だった!

第1回を通じてボクが学んだこと、 それは……工場は一定速度で流れるものだと思っていたが、現実はまったくそうではなかった!

ということです(゚ロ゚) そして、各工程の能力を揃えた『バランスの取れた工場』は、実は理想通りに生産できない!

という衝撃の事実を知ったのです。 そもそも、製造業は未経験のボク。 自社工場に足を運ぶことはありますが、総務で入社半年なので現場のことはそこまでわかってないんです。 そんな状態で研修を受けたところ、工場に対するイメージが変わり「もっと工場のことを知らないと、現場の役に立つことはできない!」と、強く感じました。そもそもTOC理論とは?わかりやすく解説

TOC理論というのは、エリヤフ・ゴールドラット博士という人が考えた、経営や現場を改善するための手法だそうです。 物理学者だったゴールドラット博士が、工場経営をしている知人から生産スケジュールの相談を受けたときに、物理学の知識や発想を駆使して編み出した解決法が元になっているらしいです。 製造業、とくに工場の改善において、基本的かつ重要な理論として広く知られています。 そもそもが、工場改善のために生まれた理論なんですね。だから製造業の人たちが学びに来ているんだと納得。 ウチの工場みたいに納期遅延といった課題で悩んでいる製造業にピッタリの理論だとわかりました。TOC理論では、制約(ボトルネック)にフォーカスして決めたことだけをやる

TOC理論では、工場には「制約(ボトルネック)」があるものとして考えるそうです。 ボトルネックというのは、時間や予算、人数、機械なんかのことです。 どんな現場でも無限に予算や人員を割けるわけではないので、どこかに制約が生まれるのだそう。 「ボトルネック」って聞くと、なんだか悪いモノっていうイメージがありませんか? ボクなんかは「ボトルネックは消してしまおう!」と思いますが、TOC理論はそうではないんですってΣ(・ω・ノ)ノ! ボトルネックを潰して課題を解決するのではなく、「制約はあるもの」と理解したうえで、「その条件下で利益を最大化するにはどうしたらよいか?」

と考える。それが、TOC理論の根幹だそうです。 このとき、やらないことを決め、決めたことだけをやるのが重要です。 決めたことだけに集中して改善すると、工場全体の流れがよくなる…っていう考え方なんですね。原因は「工程のつながり」と避けられない「ばらつき」

研修では、6工程あるケーキ工場をテーマに考えました。 この工場では、各工程が1日あたり平均3.5個分のケーキを生産するための処理能力を持っています。 これを「バランスの取れた工場」と呼びます。 単純に考えると、1日あたり3.5個は必ず生産できそうですよね? ボク、そう言ったんですよ。 「1日3.5個は生産できるので、20日稼働すれば月に70個の目標はクリアできます!」って。 そしたら、先生方が「本当にそうなるのかな?」って。 え、ならないことなんてあるの!? だって、各工程が毎日自分の仕事をこなして、右から左に流せばいいだけじゃないですか。 ところが、本当にバランスの取れた工場じゃダメだったんです。 その原因は、工程の「つながり」と「ばらつき」にあるんだそうです。このあとボクはゲームで実感することになりました。愕然!思いどおりに納品できないケーキ工場

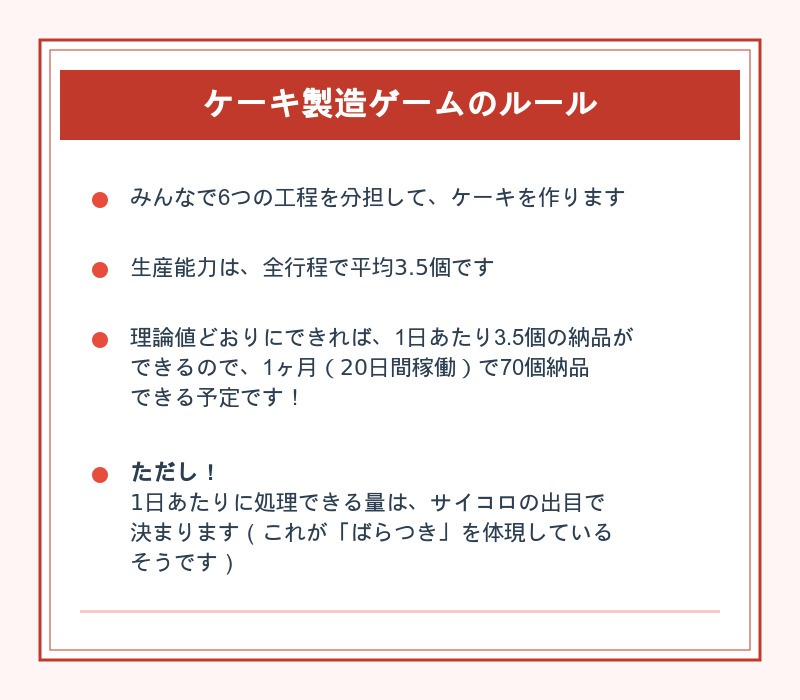

「3人寄れば文殊の知恵オンラインTOC講座18期」では、㈱ソフトパワー研究所のダイスゲームを使って、工場の生産をシミュレーションしながらTOC理論を体感的に学ぶことができます。 今回、ボクたちが挑戦したゲームのルールは、以下のとおりです。

ジムリン、ケーキ工場で第2工程を任される

ボクは6つある工程のうち、第2工程(計量・配合)を任されました(^_-)-☆ 第1工程の人が仕入れた材料を持ってきて、ボクが1日に平均3.5個作って、第3工程に渡せばいいだけです! 「簡単簡単!こんなのだれでもできちゃいますよ!というか3.5個といわずもっと作れますよね?」 なーんて、この時は思っていたんです。ところが……(-_-)前の工程の人!仕事遅いよ、なにやってんの!

ある日、第1工程からの在庫が足りないという事件が起こりました。 ボクの工程はサイコロの目が良くて、6個も処理できる余裕があったのに( ;∀;) 仕入れが間に合わなかったのか、材料が3つ分しかありませんでした……。 正直思いましたね、「え!前の工程の人なにやってるの??」って。ごめんなさい、ぼくも1個しか処理できない……

…なんて思っていたら、今度はボクの工程でサイコロの目が「1」の日が! やばい!その日に生産できるのは1つだけです……(;゚ロ゚) その日はなんとか出荷できましたが、翌日分のストックがないので非常にまずいです(゚Д゚;) そして翌日。案の定、最終工程の人から悲鳴が上がりました。 「納品できません!在庫、足りませーん!」結果発表。機会損失が10個分……!?

そんなこんなで、毎日処理できる量がばらつくなか、なんとか20日間の勤務が終了しました…。 結果は、なんと60個納品。 目標の70個を達成できず、10個分の機会損失が出てしまいました…。 ボクが担当した第2工程だけを見ると、処理できる量の平均は(サイコロの目だから)3.5で、理想の数値でした。 なのに、実際に処理できた数は1日平均で2.6個だったんです…。 稼働率は74%と、全工程のなかでも低い割合でした。 ボクは「ウソでしょ?」って、愕然としてしまいましたね(´;ω;`)工場って「右から左へ」スムーズに流れるものじゃないんだ……

そもそもボク、その日に手をつけた在庫って、その日のうちに次の工程へ渡せるものだと思っていたんです。 でも、よく考えると、その日に作業が終わらないこともありますし、前の日に完了した在庫から持っていくのが自然ですよね。 工場って、常に右から左へ、一定速度で流れているモノだと思っていたのに、全然違いました! 各工程、その日に処理できる量がばらつくと、当然、処理能力が低い工程は流れが悪くなります。 実際、ボクの担当工程で滞ることもしばしばありました。 そうか、実際の工場ってこんな風に、毎日流れるスピードが違うんですね……。 だから「工場の流れを良くする=生産性を改善する」ために、TOC理論が注目されるんだなと理解しました。 ウチの工場も、みんなが毎日頑張っていたとしても、どこかで流れるスピードが変わっているのかもしれないです。 「ボクって、もしかして全然工場のことがわかっていない?」 …そう思ったら、なんだか悔しくなりました(T-T) もっと工場のことを知りたいです!そしてTOC理論を使って、ウチの工場を改善したいです!バランスを取った工場はうまくいかない!じゃあどうしたらいいの?

第1回が終わって、全工程が同じ生産能力の「バランスの取れた工場」では、目標どおりに納品できない

ということがわかりました。 これは、工程の「つながり」と、避けられない「ばらつき」が原因らしいです。 たしかに、ゲームのなかでは「サイコロの出目」が毎回違うので、「ばらつき」がありました……。 前の工程が遅れると、次の工程も遅れるという「つながり」もあります。 「ばらつき」と「つながり」のある工場では、各工程の生産能力を均一にしてもうまくいかないってことなんですね。 このケーキ工場の場合、サイコロの出目をコントロールできないことが制約条件になっているのかもしれません。 今回教えてもらったTOC理論で考えると、ボトルネックはそのままで、毎月70個の納品をクリアしなければならないことになります! (でも今回の工場のボトルネックが何かは、正直わかっていません(;'∀')) 今回は、第1工程の仕入がうまくいっていない日があったので、ボクが担当した第2工程の余裕がある日は手伝いに行ったら改善されるのでは?と考えたんですが、どうでしょうか。 次回、なにが正解なのか、確かめてきます!(^^)! ▼【本編】ジムリンが奮闘!kintoneを活用して自社工場を改善する物語の本編はコチラ 【第1話】「kintoneで生産管理システムを構築せよ!」――総務のジムリンが受けた衝撃の指令 【第2話】kintoneで生産管理・工程管理システムを作るには何から始めるの?小さなアプリから作らない理由 【第3話】工場のボトルネック工程はどこ?人や機械に注目してタスクの滞留点を見つけよう " ["post_title"]=> string(85) "ジムリンがゆく!第1回TOC研修|工場は一定速度で流れない!?" ["post_excerpt"]=> string(0) "" ["post_status"]=> string(7) "publish" ["comment_status"]=> string(6) "closed" ["ping_status"]=> string(6) "closed" ["post_password"]=> string(0) "" ["post_name"]=> string(21) "toc-training-overview" ["to_ping"]=> string(0) "" ["pinged"]=> string(0) "" ["post_modified"]=> string(19) "2025-12-14 10:54:54" ["post_modified_gmt"]=> string(19) "2025-12-14 01:54:54" ["post_content_filtered"]=> string(0) "" ["post_parent"]=> int(0) ["guid"]=> string(45) "https://adiem.jp/?post_type=blog&p=15346" ["menu_order"]=> int(0) ["post_type"]=> string(4) "blog" ["post_mime_type"]=> string(0) "" ["comment_count"]=> string(1) "0" ["filter"]=> string(3) "raw" } [5]=> object(WP_Post)#4431 (24) { ["ID"]=> int(14897) ["post_author"]=> string(2) "12" ["post_date"]=> string(19) "2025-07-15 11:16:23" ["post_date_gmt"]=> string(19) "2025-07-15 02:16:23" ["post_content"]=> string(0) "" ["post_title"]=> string(133) "最近話題の「kintoneセミオーダー型アプリケーション」って?メリットをまるっと解説【製造業編】" ["post_excerpt"]=> string(0) "" ["post_status"]=> string(7) "publish" ["comment_status"]=> string(6) "closed" ["ping_status"]=> string(6) "closed" ["post_password"]=> string(0) "" ["post_name"]=> string(27) "kintone-semiorder-app-merit" ["to_ping"]=> string(0) "" ["pinged"]=> string(0) "" ["post_modified"]=> string(19) "2025-11-25 11:34:54" ["post_modified_gmt"]=> string(19) "2025-11-25 02:34:54" ["post_content_filtered"]=> string(0) "" ["post_parent"]=> int(0) ["guid"]=> string(45) "https://adiem.jp/?post_type=blog&p=14897" ["menu_order"]=> int(0) ["post_type"]=> string(4) "blog" ["post_mime_type"]=> string(0) "" ["comment_count"]=> string(1) "0" ["filter"]=> string(3) "raw" } } ["post_count"]=> int(6) ["current_post"]=> int(-1) ["before_loop"]=> bool(true) ["in_the_loop"]=> bool(false) ["post"]=> object(WP_Post)#4316 (24) { ["ID"]=> int(15717) ["post_author"]=> string(2) "14" ["post_date"]=> string(19) "2026-01-20 12:00:18" ["post_date_gmt"]=> string(19) "2026-01-20 03:00:18" ["post_content"]=> string(11459) " こんにちは、ジムリンです!

いよいよTOC研修も最終回、第5回を迎えました。

今回のテーマは「業務フロー図の作成」です。

これまで学んできたTOC理論を、いよいよ自分の仕事に落とし込む実践編です。

付箋を使って自分の業務フローを可視化し、ボトルネックを見つけるワークショップに取り組みました!(^^)!

こんにちは、ジムリンです!

いよいよTOC研修も最終回、第5回を迎えました。

今回のテーマは「業務フロー図の作成」です。

これまで学んできたTOC理論を、いよいよ自分の仕事に落とし込む実践編です。

付箋を使って自分の業務フローを可視化し、ボトルネックを見つけるワークショップに取り組みました!(^^)!

テーマ:業務フローを作ってボトルネックを見つけよう

第5回の研修は、前半と後半の2部構成でした。前半は第4回までの復習とS-DBR理論の紹介

まず、これまで学んできたTOC理論のおさらいからスタート。 ボトルネックの概念やMQ会計、DBR理論について振り返りました。 詳しい説明は割愛しますが、「ボトルネックが固定されていない場合でも、TOCの考え方を適用できる」という点が印象的でした。後半は業務フロー作成ワークショップ

そして今回のメイン! 実際に自分の業務フローを描いて、自分の仕事のボトルネックを見つけるワークショップです。 この業務フロー図こそが、TOC理論を実践するための「地図」になるんです!(^^)!業務フローを描くと、自分のボトルネックが見えてくる!

今回の研修で学んだ最大のポイントは、「業務フローを描くことで、自分の業務のボトルネックが見える」ということです。 業務フローを描くことで、以下のことが明確になります!(^^)!- MQが生まれるまでの流れを可視化できる自分の仕事が、どのように価値を生み出しているのかが見える

- 自分の仕事の「制約」がどこにあるか分かるどの工程で時間がかかっているのか、どこで仕事が滞っているのかが一目瞭然

- 改善すべきポイントが明確になる何から手をつけるべきかが分かる

なぜ業務フロー図を描くのか?

「TOCの理論は分かった。でも、自分の仕事にどう活かせばいいんだろう?」 研修を受けてきて、ボクはずっとこの疑問を抱えていました。 理論を学んでも、自分の仕事に当てはめるのは難しい。 でも、業務フローを描くことで、この壁を乗り越えられるらしいんです。自分の業務を客観的に見られる

普段、何気なくやっている仕事を「工程」として書き出すことで、客観的に見つめ直すことができます。 「あれ?この作業、意外と時間かかってるな」 「この工程、なんでやってるんだっけ?」 こんな気づきが生まれます。ボトルネック(希少価値)がどこにあるか明確になる

業務の流れを可視化すると、「ここで仕事が滞っている」というポイントが見えてきます。 それがボクの業務におけるボトルネックです。改善の第一歩を踏み出せる

ボトルネックが分かれば、そこから改善が始まります。 「このボトルネックを解消するには、何をすればいいか?」 「このボトルネックの本領を発揮させるには、どうすればいいか?」 具体的なアクションが見えてくるんです。付箋を使って業務フロー図を作ってみた!

さあ、いよいよ実践です! 研修では、付箋を使って業務フロー図を作成する6つのステップが紹介されました。 (詳しいやり方は、ぜひ研修を受けて学んでくださいね!)業務フロー作成の6ステップ

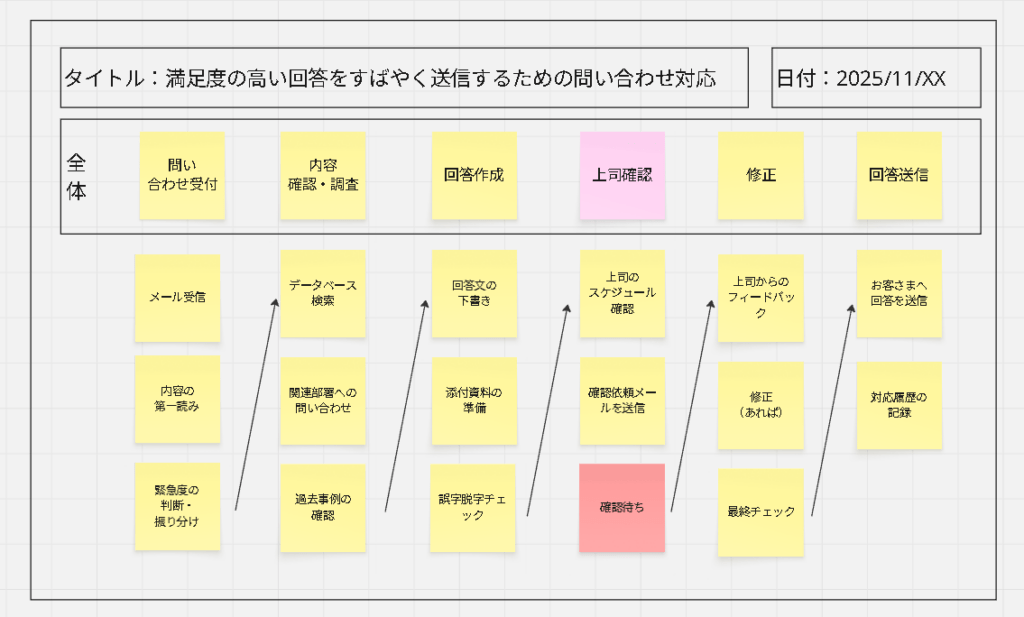

1.タイトル、年月日、氏名を書く まずは紙の上部に、業務のタイトルと作成日を書きます。 今回はmiroというホワイトボードツールを使いました!(^^)! 2.全体の流れ(工程)を付箋で並べる 自分の仕事を大きな「工程」に分けて、付箋に書いて並べます。 例えば、ボクの場合- 「お客様からの問い合わせ受付」

- 「内容確認・調査」

- 「回答作成」

- 「上司確認」

- 「回答送信」

- データベース検索

- 関連部署への問い合わせ

- 過去事例の確認

ボクの業務フローはコレ!

ボクも実際に自分の業務フローを作ってみました。 付箋を並べて、矢印を引いて、全体の流れを可視化してみると…… じゃーん!

ボトルネックが見えてきました。

ボクの場合、「上司確認」の工程のうち、「確認待ち」のフローがボトルネックになっています。

じゃーん!

ボトルネックが見えてきました。

ボクの場合、「上司確認」の工程のうち、「確認待ち」のフローがボトルネックになっています。

・上司が忙しくて、確認待ちの時間が長い ・修正指示が来ると、また最初から作り直し ・結果的に、回答がお客様に届くまでの時間が長くなっている

これが可視化されたことで、「じゃあどうすればいいか?」という改善策が見えてきました。 たとえば……・よくある質問は、テンプレート化して上司の事前承認を得ておく ・上司の確認時間を短縮するために、要点を簡潔にまとめる

こんな具体的なアクションが思い浮かんだんです!「なぜ」が改善のきっかけになる

業務フローを作ったあとは、ボトルネック検討会です。 参加者同士で業務フローを見せ合い、お互いにフィードバックし合う時間です。 ボクが発表したあと、講師の先生がこう質問しました。 「なぜこの作業をやってるんですか?」 この質問が刺さったんです。 「えっと……それは……あれ?なんでだろう?」 意外とパッと出てこないモノですね('_') 上司の確認待ちは、変なメールを送らないためには必要だと思います。 でもそれって、上司である必要があるのかな? だんだん頭にハテナが浮かんできました。- 「なぜこの作業が必要なのか?」

- 「なぜこの工程に時間がかかっているのか?」

- 「なぜこのやり方なのか?」

【教訓】自分で考えて答えを見つけることが大切

研修の最後に、講師の先生がエリヤフ・ゴールドラット博士の言葉を紹介してくださいました。 「学ぶことの最大の障害は、答えを教えることだ」 この言葉が、今回の研修を通してボクが感じたこととピッタリです。 TOC研修では、講師が「こうしなさい」と答えを教えるのではなく、「自分で考えて答えを見つける」ことが重視されていました。- 業務フローを自分で描く

- ボトルネックを自分で見つける

- 改善策を自分で考える

次回「3人寄れば文殊の知恵オンラインTOC講座」のお知らせ

今回ボクが受講した研修会「3人寄れば文殊の知恵オンラインTOC講座(全5回)」は、2026年に第19~21期の開催が決まっています。 以下の日程で募集が開始されていますので、ご興味がある方はぜひ合同会社アクララールのページから申し込み・お問い合わせください。・第19期:5/13,20,27,6/3,9 ・第20期:8/18,25,9/1,8,15 ・第21期:11/18,25,12/2,9,16

▼詳細はコチラ 【募集中】3人寄れば文殊の知恵オンラインTOC講座(全5回)第19~21期|合同会社アクララール ちなみに、卒業生は無料でオブザーバーとして参加できるらしいので、煮詰まったときはボクも顔を出そうと思います!(^^)! " ["post_title"]=> string(130) "ジムリンがゆく!第5回TOC研修|業務フロー図はTOC実践の地図!自分のボトルネックを見つけよう" ["post_excerpt"]=> string(0) "" ["post_status"]=> string(7) "publish" ["comment_status"]=> string(6) "closed" ["ping_status"]=> string(6) "closed" ["post_password"]=> string(0) "" ["post_name"]=> string(20) "toc-workflow-diagram" ["to_ping"]=> string(0) "" ["pinged"]=> string(0) "" ["post_modified"]=> string(19) "2026-01-12 16:28:35" ["post_modified_gmt"]=> string(19) "2026-01-12 07:28:35" ["post_content_filtered"]=> string(0) "" ["post_parent"]=> int(0) ["guid"]=> string(45) "https://adiem.jp/?post_type=blog&p=15717" ["menu_order"]=> int(0) ["post_type"]=> string(4) "blog" ["post_mime_type"]=> string(0) "" ["comment_count"]=> string(1) "0" ["filter"]=> string(3) "raw" } ["comment_count"]=> int(0) ["current_comment"]=> int(-1) ["found_posts"]=> int(6) ["max_num_pages"]=> int(1) ["max_num_comment_pages"]=> int(0) ["is_single"]=> bool(false) ["is_preview"]=> bool(false) ["is_page"]=> bool(false) ["is_archive"]=> bool(true) ["is_date"]=> bool(false) ["is_year"]=> bool(false) ["is_month"]=> bool(false) ["is_day"]=> bool(false) ["is_time"]=> bool(false) ["is_author"]=> bool(false) ["is_category"]=> bool(false) ["is_tag"]=> bool(true) ["is_tax"]=> bool(false) ["is_search"]=> bool(false) ["is_feed"]=> bool(false) ["is_comment_feed"]=> bool(false) ["is_trackback"]=> bool(false) ["is_home"]=> bool(false) ["is_privacy_policy"]=> bool(false) ["is_404"]=> bool(false) ["is_embed"]=> bool(false) ["is_paged"]=> bool(false) ["is_admin"]=> bool(false) ["is_attachment"]=> bool(false) ["is_singular"]=> bool(false) ["is_robots"]=> bool(false) ["is_favicon"]=> bool(false) ["is_posts_page"]=> bool(false) ["is_post_type_archive"]=> bool(false) ["query_vars_hash":"WP_Query":private]=> string(32) "b2bfc87c5060d9651fec7e03a49d9da7" ["query_vars_changed":"WP_Query":private]=> bool(true) ["thumbnails_cached"]=> bool(false) ["allow_query_attachment_by_filename":protected]=> bool(false) ["stopwords":"WP_Query":private]=> NULL ["compat_fields":"WP_Query":private]=> array(2) { [0]=> string(15) "query_vars_hash" [1]=> string(18) "query_vars_changed" } ["compat_methods":"WP_Query":private]=> array(2) { [0]=> string(16) "init_query_flags" [1]=> string(15) "parse_tax_query" } ["query_cache_key":"WP_Query":private]=> string(84) "wp_query:3dd650ee01ab60a70445da16d5390c85:0.07912400 17701768470.12609500 1770176847" } -->他のタグから探す

- 全てのタグ

- 生産管理システム

- ルックアップ

- ユースケース図

- kintoneアプリ

- セミオーダー型アプリ

- TOC

- バックアップ

- 製造業

- DBR

- n8n

- 展示会

- バッファ

- データ保護

- 生産スケジューラ

- Box連携プラグイン

- MCPサーバー

- GROW工程管理

- ボトルネック改善

- Claude Desktop

- CybozuDays

- セキュリティ

- 生成AI

- 工程管理システム

- Box

- draw.io

- ボトルネック

- プラグイン

- ダイアグラム図

- TOC理論

- ファイル管理

- 添付ファイル

- TOC研修

- ファイル共有

- OCR

- ジムリン

- 自動化

- 関連レコード集計プラグイン

- 会社情報調査

- 関連レコード一覧

- kintone

- kintoneプラグイン

- 関連レコード一覧集計

- もしもシリーズ

- 独自ルックアップ

- アプリ設計