- ホーム

- DBR

タグ「DBR」

こんにちは!ジムリンです。

今回は、「3人寄れば文殊の知恵オンラインTOC講座18期」の第3回講習に参加してきたので、レポートを作りました。

過去のレポートとあわせて、ぜひご覧ください!

▼過去のレポートはこちら

ジムリンがゆく!第1回TOC研修|工場は一定速度で流れない!?

ジムリンがゆく!第2回TOC研修|生産能力を上げてもダメ?新たな課題とは

こんにちは!ジムリンです。

今回は、「3人寄れば文殊の知恵オンラインTOC講座18期」の第3回講習に参加してきたので、レポートを作りました。

過去のレポートとあわせて、ぜひご覧ください!

▼過去のレポートはこちら

ジムリンがゆく!第1回TOC研修|工場は一定速度で流れない!?

ジムリンがゆく!第2回TOC研修|生産能力を上げてもダメ?新たな課題とは

第3回は第3ゲームを行って、ついに工場の流れが改善しました!

前回、第4工程以外のすべての工程に投資して、処理能力を倍にしました。 その結果、月目標の70個は納品できたんですが、第3工程で在庫が滞留してしまって……。 決算をやってみたら、やっぱり赤字! このままの運用では工場が倒産してしまう危機に陥ってしまいました(゚Д゚;) しかし、今回はTOC理論に基づくある工夫で、ついに工場の流れが改善したんです! しかも、前回のようなコストの増大という別の課題もありません。 さて、どんな風に取り組んだか解説していきますね(o゚∀゚o)ボトルネック工程の処理能力に合わせて第1工程を動かすと流れが改善!

その驚くべき方法とは……・ボトルネックになっていた第4工程は維持 ・第4工程の処理能力に合わせて第1工程を動かす

たったこれだけ。 (゚o゚; ボトルネック工程のその日の処理能力を第1工程に伝えるだけ! 「え?そんなことで!?」 正直、驚きを隠せませんでした(@_@) こんな単純なことで、本当に工場の流れが改善するの……?工場全体の流れが変わらないと生産性は上がらない

これは第2ゲームで実証済みですよね。 どんなに大量の処理能力を投下しても、ボトルネックの流れが決まっているので、生産量は増えないし、生産スピードは上がらないんです。ボトルネックに合わせてリソースの投入量を決める

ボトルネックと第1工程をつなぐ手法は、TOC理論における生産スケジューリング手法のひとつで、「DBR(ドラム・バッファ・ロープ)」と呼ばれるそうです。 前回、第1工程から大量にリソースを投下した結果、リードタイムの延長や仕掛品の増加などを招き、赤字になってしまいました。 そこで、DBRの出番です! DBRでは、ボトルネックを活かして投入リソースを決めます。 このとき、ボトルネック工程が出す資材投入の合図が「ドラム」と呼ばれます。 ボトルネックと第1工程を「ロープ」でつないでおくことで、早すぎる投下を防げるそうです。 全体の生産量はボトルネックに左右されるので、ボトルネックの流れが止まらないようバッファを持たせておくことも重要なんだそう。 ドラム、バッファ、ロープ……なるほど、だからDBRなんですね!こんなことで!?生産量を維持して赤字を改善した工場

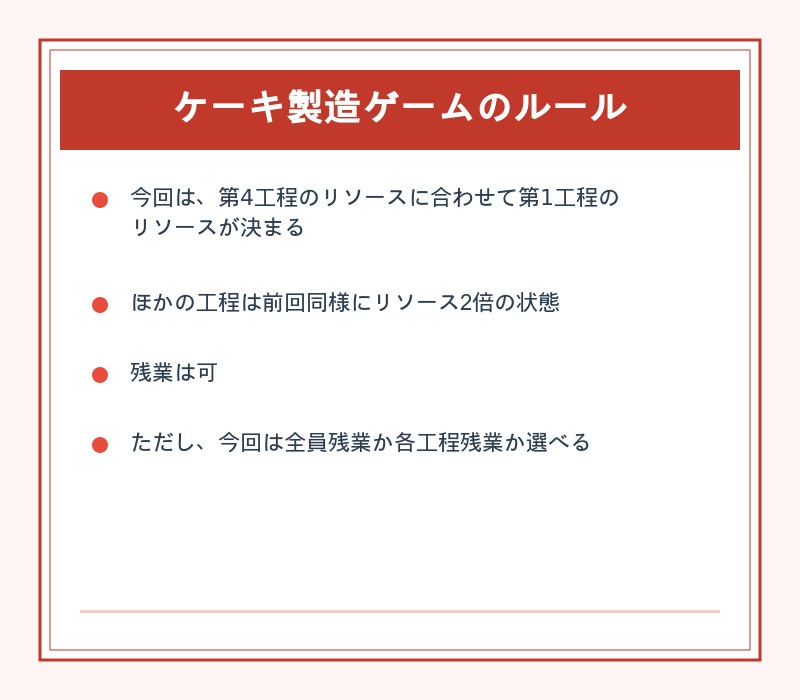

結局、前回の課題に対して、ボクはうまく答えを見つけられませんでした(;'∀') このままでは自社工場は倒産の危機です……。 コレを改善するため、DBRに基づいて第3回のゲームを進めていきます。 ルールは以下のとおりです。 さて、第3回のゲームでは以下のルールで行いました。

ジムリン、第6工程を担当しソワソワする

今回、ボクは第6工程を担当することになりました! 第6工程はお客さまにもっとも近い工程なので、緊張感が高いんです。 もし、納品できなかったらどうしよう!? そんなソワソワ状態でゲームがスタートしました(;゚ロ゚)なんでこんなにスムーズに進むの?

20日分の生産を進めるなか、1週目はスムーズに過ぎ去りました。 あれ?全然納品できる……。 前回までのようなドタバタ感がないんです。 第4工程の人が第1工程の人に「今日は4だよ」とか「今日は6だね」とか伝えているだけなのに、なぜか全体の流れがスムーズ! 不思議です……(・_・)ちょっと残業したけど、納品完了!赤字もなし!

ところどころ、在庫が足りなくなって残業はしましたが、前回ほどではありません。 そして無事、納品が完了しました! しかも決算をしてみると、黒字! 第4工程の人が第1工程の人にサイコロの出目を伝えただけなのに!? あんなにいっぱい考えたのに、こんなことで……(゚o゚; でも、この「こんなこと」は、TOC理論を知らなければ絶対に思いつけない方法だと思います。 ボク、感動しました!ボトルネックに合わせたリソース投下が工場の流れを改善する鍵

第2ゲームまで試行錯誤を重ねましたが、結局改善につながったのは拍子抜けするほど簡単な手法でした。 これなら、既存リソースを維持したまま流れを良くすることができそうです! さらにここから流れを良くする方法はあるのでしょうか? 今回も残業があったので、残業をゼロに近づける方法も模索したいです。 次回も楽しみです!(๑•̀ㅂ•́)و✧ ▼「3人寄れば文殊の知恵オンラインTOC講座」の開催情報はコチラ Events|合同会社アクララール " ["post_title"]=> string(112) "ジムリンがゆく!第3回TOC研修|そんなことでいいの!?工場の流れを改善した方法" ["post_excerpt"]=> string(0) "" ["post_status"]=> string(7) "publish" ["comment_status"]=> string(6) "closed" ["ping_status"]=> string(6) "closed" ["post_password"]=> string(0) "" ["post_name"]=> string(16) "toc-training-dbr" ["to_ping"]=> string(0) "" ["pinged"]=> string(0) "" ["post_modified"]=> string(19) "2025-12-14 12:54:50" ["post_modified_gmt"]=> string(19) "2025-12-14 03:54:50" ["post_content_filtered"]=> string(0) "" ["post_parent"]=> int(0) ["guid"]=> string(45) "https://adiem.jp/?post_type=blog&p=15546" ["menu_order"]=> int(0) ["post_type"]=> string(4) "blog" ["post_mime_type"]=> string(0) "" ["comment_count"]=> string(1) "0" ["filter"]=> string(3) "raw" } ["comment_count"]=> int(0) ["current_comment"]=> int(-1) ["found_posts"]=> int(1) ["max_num_pages"]=> int(1) ["max_num_comment_pages"]=> int(0) ["is_single"]=> bool(false) ["is_preview"]=> bool(false) ["is_page"]=> bool(false) ["is_archive"]=> bool(true) ["is_date"]=> bool(false) ["is_year"]=> bool(false) ["is_month"]=> bool(false) ["is_day"]=> bool(false) ["is_time"]=> bool(false) ["is_author"]=> bool(false) ["is_category"]=> bool(false) ["is_tag"]=> bool(true) ["is_tax"]=> bool(false) ["is_search"]=> bool(false) ["is_feed"]=> bool(false) ["is_comment_feed"]=> bool(false) ["is_trackback"]=> bool(false) ["is_home"]=> bool(false) ["is_privacy_policy"]=> bool(false) ["is_404"]=> bool(false) ["is_embed"]=> bool(false) ["is_paged"]=> bool(false) ["is_admin"]=> bool(false) ["is_attachment"]=> bool(false) ["is_singular"]=> bool(false) ["is_robots"]=> bool(false) ["is_favicon"]=> bool(false) ["is_posts_page"]=> bool(false) ["is_post_type_archive"]=> bool(false) ["query_vars_hash":"WP_Query":private]=> string(32) "e0adf6b96b47d353b796798b70c5f90c" ["query_vars_changed":"WP_Query":private]=> bool(true) ["thumbnails_cached"]=> bool(false) ["allow_query_attachment_by_filename":protected]=> bool(false) ["stopwords":"WP_Query":private]=> NULL ["compat_fields":"WP_Query":private]=> array(2) { [0]=> string(15) "query_vars_hash" [1]=> string(18) "query_vars_changed" } ["compat_methods":"WP_Query":private]=> array(2) { [0]=> string(16) "init_query_flags" [1]=> string(15) "parse_tax_query" } ["query_cache_key":"WP_Query":private]=> string(84) "wp_query:722eb9ddb674f7d3e4467359a85cc5c7:0.93895800 17717215110.98394900 1771721511" } -->他のタグから探す

- 全てのタグ

- データ保護

- 生産スケジューラ

- Box連携プラグイン

- MCPサーバー

- GROW工程管理

- ボトルネック改善

- Claude Desktop

- CybozuDays

- セキュリティ

- 生成AI

- 工程管理システム

- Box

- draw.io

- ボトルネック

- プラグイン

- ダイアグラム図

- TOC理論

- ファイル管理

- 添付ファイル

- TOC研修

- ファイル共有

- OCR

- ジムリン

- 業務改善

- 自動化

- 関連レコード集計プラグイン

- 検索

- 会社情報調査

- 関連レコード一覧

- 絞り込み

- kintone

- kintoneプラグイン

- 関連レコード一覧集計

- 独自ルックアップ画面プラグイン

- もしもシリーズ

- 独自ルックアップ

- アプリ設計

- 一文字検索

- 生産管理システム

- ルックアップ

- ユースケース図

- 部分一致検索

- kintoneアプリ

- セミオーダー型アプリ

- TOC

- ルクックアップ

- バックアップ

- 製造業

- DBR

- テーブル

- n8n

- 展示会

- バッファ

- 複数行追加