- ホーム

- TOC

タグ「TOC」

こんにちは!ジムリンです。

今回も「3人寄れば文殊の知恵オンラインTOC講座18期」の第4回講習に参加してきました。

第1回~第3回のTOC研修レポートとあわせて、ぜひご覧ください!

今回のテーマは「バッファをどこに置くか」です。

前回までの研修で、ボトルネック工程の重要性を学んだボクたち。

今回もゲーム形式で生産ラインを体験しながら、バッファの配置によって全体の流れがどう変わるのかを実感しました。

特に「バッファをどこに置くか」という点がとても興味深かったので、今回はその学びを中心にお伝えします!

こんにちは!ジムリンです。

今回も「3人寄れば文殊の知恵オンラインTOC講座18期」の第4回講習に参加してきました。

第1回~第3回のTOC研修レポートとあわせて、ぜひご覧ください!

今回のテーマは「バッファをどこに置くか」です。

前回までの研修で、ボトルネック工程の重要性を学んだボクたち。

今回もゲーム形式で生産ラインを体験しながら、バッファの配置によって全体の流れがどう変わるのかを実感しました。

特に「バッファをどこに置くか」という点がとても興味深かったので、今回はその学びを中心にお伝えします!

第4回TOC研修のテーマ:バッファをどこに置く?

第4回の研修では、これまで以上に実践的なテーマに挑戦しました。 それが「バッファ配置」です。 バッファとは、生産ラインにおける「余裕」や「在庫」のこと。 各工程の間に少し在庫を持っておくことで、前工程の遅れを吸収したり、次工程への供給を安定させたりする役割があります。 前回までの研修で、「ボトルネック工程が全体のスループットを決める」ということを学びました。 そして今回「どこにバッファを置くかで、生産ラインの流れが大きく変わる」 ということを教えていただきました。 つまり、バッファの配置がスループットに関係してくるわけですね。 第4回のゲームでは、いつもは各工程に4つずつ配置されていたバッファを、自分たちで自由に配置できるルール。 では、ボトルネック工程をうまく活かすために、バッファはどこに置けばいいのでしょうか?バッファはボトルネック工程の前にも置け!

第4回を通じてボクが学んだこと、 それは…… バッファはボトルネック工程の前にも置け! ということです(゚Д゚) 最初、ボクたちは「最終工程にバッファを置けばうまくいく」と考えました。 前回の研修で、最終工程で商品が足りなくなって残業が発生していたからです。 だから今回は、バッファを最終工程に集中させる作戦を立てました。 しかし、結果は散々! ものすごい残業が発生してしまったんです(;'∀') 最終工程にバッファがあっても、ボトルネック工程の前にバッファがないと、全体の流れが止まってしまう。 それを痛感した瞬間でした。大切なのはボトルネック工程をスムーズに流すこと

なぜ、最終工程だけにバッファを置いてもダメだったのでしょうか? それは、ボトルネック工程が止まると、全体のスループットが落ちるからです。 ボトルネック工程は、生産ライン全体の制約です。 ここが止まってしまうと、いくらほかの工程が速くても、全体の生産量は増えません。 つまり、バッファの本当の役割は「遅れを吸収する」ことではなく、「制約工程を止めないための仕組み」だったんです! 最終工程にバッファがあっても、ボトルネック工程が材料不足で止まってしまえば、結局全体が遅れてしまいます。 逆に、ボトルネック工程の前にバッファがあれば、前工程の遅れがあってもボトルネック工程は止まらず、スムーズに稼働し続けられます。 これによって、全体最適を維持できるんですね。 ボクは「バッファ=遅れを吸収するもの」だと思っていましたが、実は「制約を守り、活かすためのもの」だったんです。 この視点の転換が、今回の最大の学びでした!ゲームで確認できたバッファ配置の効果とは?

では、実際にゲームでどんなことが起きたのか、詳しくお話しします。 今回のゲームも、これまでと同じく生産ラインを模したもの。 各工程を担当する人が、材料を加工して次の工程に渡していきます。 ただし今回は、各工程の間に置くバッファを自由に配置できるルールになっていました。 ボクたちチームは、前回までの経験を踏まえて、作戦会議を開きました。バッファは最終工程に配置しよう!

「前回は、最終工程で商品が足りなくなって残業が発生したよね」 「だったら、今回はバッファを最終工程に全振りすればいいんじゃない?」 「そうだね!最終工程にバッファがあれば、商品が足りなくなったときにリカバリーできるはず!」 みんなで相談した結果、ボクたちはバッファを最終工程に集約する作戦を立てました。 いつもは各工程に4つずつ配置されていたバッファを、すべて最終工程に移動させたんです。 「これはうまくいくやろ!(^^)!」 ボクは自信満々でした。 ゲームがスタート。 1週目は順調に進みます。 最終工程にバッファがあるおかげで、少し遅れが出ても問題なく納品できました。 「やっぱりこの作戦、正解だったね!」 ボクたちは喜んでいました。雲行きが怪しくなってきた2週目

2週目に入っても、最初は順調でした。 しかし、途中で異変が起きます。 「あれ?最終工程のバッファがもうない!?」 「うそでしょ!?」 ボクたちの頭を不安がよぎります。 「え。これやばいかも。」 前工程から商品が届くのが遅れていて、最終工程で待ちぼうけ状態。 バッファはすでに使い切ってしまっています。 このままでは納品が間に合わない! ついに始まる残業……。 「もっと急いで!」 「間に合わせないと!」 チーム全体が焦りに包まれました(;´Д`)あれ!?今までで一番残業が多いぞ!?

なんとか納品は完了しました。 リードタイムも短くなり、単価も上がりました。 当然、売上もかなり伸びています。 「やった!売上最高記録だ!」 ボクたちは一瞬喜びました。 しかし、残業時間を見て愕然とします。 残業時間:22時間- 1回目:0時間

- 2回目:6時間

- 3回目:6時間

- 4回目(今回):22時間

もしかしてボトルネックの前にもバッファを置くべきだった?

ゲーム終了後、みんなで振り返りをしました。 「なんで最終工程にバッファを全振りしたのに、こんなに残業が増えたんだろう?」 「最終工程は守れたけど、途中で何度もラインが止まってたよね」 「あ、もしかして……」 ひとりのメンバーが気づきます。 「いやこれ、ボトルネック工程の前にもバッファ置いたほうがよかったかも」 「たしかに!」 ボクたちは納得しました。 最終工程にバッファを集めても、ボトルネック工程が止まってしまえば、全体の流れが滞ってしまう。 結局、最終工程でリカバリーするために大量の残業が発生したんです。 最終工程にバッファを集めてもダメ。ボトルネック工程の前にも必要。 ゲームを通じてこれを痛感しました(;'∀') 自社で応用するなら、「出荷工程を守る」よりも「最も負荷の高い工程を止めない設計」が大切なんですね。 ボトルネック工程をスムーズに流すことが、全体最適につながるってことだ!【教訓】ボトルネックを止めない設計がカギを握る

今回の研修で学んだのは、こういうことです。 制約を排除しようとするのではなく、制約を守り活かすことが全体最適につながる。 そのためには、ボトルネックを中心に考えることが大切です。 つまり、ボトルネック工程の稼働率が100%になるような設計を目指すべきなんです。 これを実現するために、ボトルネック工程の前後にバッファを置くのがよいと学びました。 ボトルネックの前にバッファがあれば、前工程の遅れがあってもボトルネック工程は止まりません。 ボトルネックの後ろにバッファがあれば、後工程の遅れがあってもボトルネック工程は影響を受けません。 こうして、ボトルネック工程を守ることで、全体のスループットを最大化できるんですね。 ボクは「バッファは最終工程に集めれば大丈夫」だと思っていましたが、本当に大切なのは「ボトルネックを止めない」という視点だったんです(; ・`д・´) この学びを、ボクが作っている生産管理システムにも活かしていきたいと思います! 次回が最後の研修です。お楽しみに! " ["post_title"]=> string(118) "ジムリンがゆく!第4回TOC研修|最終工程に余裕があってもダメ!?重要なのは○○の前" ["post_excerpt"]=> string(0) "" ["post_status"]=> string(7) "publish" ["comment_status"]=> string(6) "closed" ["ping_status"]=> string(6) "closed" ["post_password"]=> string(0) "" ["post_name"]=> string(10) "toc-buffer" ["to_ping"]=> string(0) "" ["pinged"]=> string(0) "" ["post_modified"]=> string(19) "2026-01-12 09:09:37" ["post_modified_gmt"]=> string(19) "2026-01-12 00:09:37" ["post_content_filtered"]=> string(0) "" ["post_parent"]=> int(0) ["guid"]=> string(45) "https://adiem.jp/?post_type=blog&p=15639" ["menu_order"]=> int(0) ["post_type"]=> string(4) "blog" ["post_mime_type"]=> string(0) "" ["comment_count"]=> string(1) "0" ["filter"]=> string(3) "raw" } [2]=> object(WP_Post)#4385 (24) { ["ID"]=> int(15546) ["post_author"]=> string(2) "14" ["post_date"]=> string(19) "2025-12-23 12:00:05" ["post_date_gmt"]=> string(19) "2025-12-23 03:00:05" ["post_content"]=> string(6887) " こんにちは!ジムリンです。

今回は、「3人寄れば文殊の知恵オンラインTOC講座18期」の第3回講習に参加してきたので、レポートを作りました。

過去のレポートとあわせて、ぜひご覧ください!

▼過去のレポートはこちら

ジムリンがゆく!第1回TOC研修|工場は一定速度で流れない!?

ジムリンがゆく!第2回TOC研修|生産能力を上げてもダメ?新たな課題とは

こんにちは!ジムリンです。

今回は、「3人寄れば文殊の知恵オンラインTOC講座18期」の第3回講習に参加してきたので、レポートを作りました。

過去のレポートとあわせて、ぜひご覧ください!

▼過去のレポートはこちら

ジムリンがゆく!第1回TOC研修|工場は一定速度で流れない!?

ジムリンがゆく!第2回TOC研修|生産能力を上げてもダメ?新たな課題とは

第3回は第3ゲームを行って、ついに工場の流れが改善しました!

前回、第4工程以外のすべての工程に投資して、処理能力を倍にしました。 その結果、月目標の70個は納品できたんですが、第3工程で在庫が滞留してしまって……。 決算をやってみたら、やっぱり赤字! このままの運用では工場が倒産してしまう危機に陥ってしまいました(゚Д゚;) しかし、今回はTOC理論に基づくある工夫で、ついに工場の流れが改善したんです! しかも、前回のようなコストの増大という別の課題もありません。 さて、どんな風に取り組んだか解説していきますね(o゚∀゚o)ボトルネック工程の処理能力に合わせて第1工程を動かすと流れが改善!

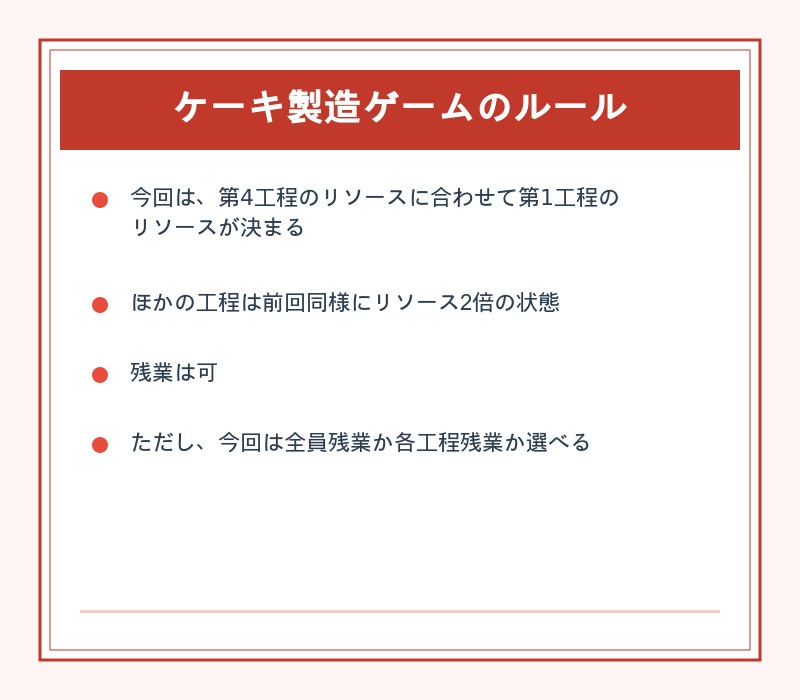

その驚くべき方法とは……・ボトルネックになっていた第4工程は維持 ・第4工程の処理能力に合わせて第1工程を動かす

たったこれだけ。 (゚o゚; ボトルネック工程のその日の処理能力を第1工程に伝えるだけ! 「え?そんなことで!?」 正直、驚きを隠せませんでした(@_@) こんな単純なことで、本当に工場の流れが改善するの……?工場全体の流れが変わらないと生産性は上がらない

これは第2ゲームで実証済みですよね。 どんなに大量の処理能力を投下しても、ボトルネックの流れが決まっているので、生産量は増えないし、生産スピードは上がらないんです。ボトルネックに合わせてリソースの投入量を決める

ボトルネックと第1工程をつなぐ手法は、TOC理論における生産スケジューリング手法のひとつで、「DBR(ドラム・バッファ・ロープ)」と呼ばれるそうです。 前回、第1工程から大量にリソースを投下した結果、リードタイムの延長や仕掛品の増加などを招き、赤字になってしまいました。 そこで、DBRの出番です! DBRでは、ボトルネックを活かして投入リソースを決めます。 このとき、ボトルネック工程が出す資材投入の合図が「ドラム」と呼ばれます。 ボトルネックと第1工程を「ロープ」でつないでおくことで、早すぎる投下を防げるそうです。 全体の生産量はボトルネックに左右されるので、ボトルネックの流れが止まらないようバッファを持たせておくことも重要なんだそう。 ドラム、バッファ、ロープ……なるほど、だからDBRなんですね!こんなことで!?生産量を維持して赤字を改善した工場

結局、前回の課題に対して、ボクはうまく答えを見つけられませんでした(;'∀') このままでは自社工場は倒産の危機です……。 コレを改善するため、DBRに基づいて第3回のゲームを進めていきます。 ルールは以下のとおりです。 さて、第3回のゲームでは以下のルールで行いました。

ジムリン、第6工程を担当しソワソワする

今回、ボクは第6工程を担当することになりました! 第6工程はお客さまにもっとも近い工程なので、緊張感が高いんです。 もし、納品できなかったらどうしよう!? そんなソワソワ状態でゲームがスタートしました(;゚ロ゚)なんでこんなにスムーズに進むの?

20日分の生産を進めるなか、1週目はスムーズに過ぎ去りました。 あれ?全然納品できる……。 前回までのようなドタバタ感がないんです。 第4工程の人が第1工程の人に「今日は4だよ」とか「今日は6だね」とか伝えているだけなのに、なぜか全体の流れがスムーズ! 不思議です……(・_・)ちょっと残業したけど、納品完了!赤字もなし!

ところどころ、在庫が足りなくなって残業はしましたが、前回ほどではありません。 そして無事、納品が完了しました! しかも決算をしてみると、黒字! 第4工程の人が第1工程の人にサイコロの出目を伝えただけなのに!? あんなにいっぱい考えたのに、こんなことで……(゚o゚; でも、この「こんなこと」は、TOC理論を知らなければ絶対に思いつけない方法だと思います。 ボク、感動しました!ボトルネックに合わせたリソース投下が工場の流れを改善する鍵

第2ゲームまで試行錯誤を重ねましたが、結局改善につながったのは拍子抜けするほど簡単な手法でした。 これなら、既存リソースを維持したまま流れを良くすることができそうです! さらにここから流れを良くする方法はあるのでしょうか? 今回も残業があったので、残業をゼロに近づける方法も模索したいです。 次回も楽しみです!(๑•̀ㅂ•́)و✧ ▼「3人寄れば文殊の知恵オンラインTOC講座」の開催情報はコチラ Events|合同会社アクララール " ["post_title"]=> string(112) "ジムリンがゆく!第3回TOC研修|そんなことでいいの!?工場の流れを改善した方法" ["post_excerpt"]=> string(0) "" ["post_status"]=> string(7) "publish" ["comment_status"]=> string(6) "closed" ["ping_status"]=> string(6) "closed" ["post_password"]=> string(0) "" ["post_name"]=> string(16) "toc-training-dbr" ["to_ping"]=> string(0) "" ["pinged"]=> string(0) "" ["post_modified"]=> string(19) "2025-12-14 12:54:50" ["post_modified_gmt"]=> string(19) "2025-12-14 03:54:50" ["post_content_filtered"]=> string(0) "" ["post_parent"]=> int(0) ["guid"]=> string(45) "https://adiem.jp/?post_type=blog&p=15546" ["menu_order"]=> int(0) ["post_type"]=> string(4) "blog" ["post_mime_type"]=> string(0) "" ["comment_count"]=> string(1) "0" ["filter"]=> string(3) "raw" } } ["post_count"]=> int(3) ["current_post"]=> int(-1) ["before_loop"]=> bool(true) ["in_the_loop"]=> bool(false) ["post"]=> object(WP_Post)#4316 (24) { ["ID"]=> int(15717) ["post_author"]=> string(2) "14" ["post_date"]=> string(19) "2026-01-20 12:00:18" ["post_date_gmt"]=> string(19) "2026-01-20 03:00:18" ["post_content"]=> string(11459) " こんにちは、ジムリンです!

いよいよTOC研修も最終回、第5回を迎えました。

今回のテーマは「業務フロー図の作成」です。

これまで学んできたTOC理論を、いよいよ自分の仕事に落とし込む実践編です。

付箋を使って自分の業務フローを可視化し、ボトルネックを見つけるワークショップに取り組みました!(^^)!

こんにちは、ジムリンです!

いよいよTOC研修も最終回、第5回を迎えました。

今回のテーマは「業務フロー図の作成」です。

これまで学んできたTOC理論を、いよいよ自分の仕事に落とし込む実践編です。

付箋を使って自分の業務フローを可視化し、ボトルネックを見つけるワークショップに取り組みました!(^^)!

テーマ:業務フローを作ってボトルネックを見つけよう

第5回の研修は、前半と後半の2部構成でした。前半は第4回までの復習とS-DBR理論の紹介

まず、これまで学んできたTOC理論のおさらいからスタート。 ボトルネックの概念やMQ会計、DBR理論について振り返りました。 詳しい説明は割愛しますが、「ボトルネックが固定されていない場合でも、TOCの考え方を適用できる」という点が印象的でした。後半は業務フロー作成ワークショップ

そして今回のメイン! 実際に自分の業務フローを描いて、自分の仕事のボトルネックを見つけるワークショップです。 この業務フロー図こそが、TOC理論を実践するための「地図」になるんです!(^^)!業務フローを描くと、自分のボトルネックが見えてくる!

今回の研修で学んだ最大のポイントは、「業務フローを描くことで、自分の業務のボトルネックが見える」ということです。 業務フローを描くことで、以下のことが明確になります!(^^)!- MQが生まれるまでの流れを可視化できる自分の仕事が、どのように価値を生み出しているのかが見える

- 自分の仕事の「制約」がどこにあるか分かるどの工程で時間がかかっているのか、どこで仕事が滞っているのかが一目瞭然

- 改善すべきポイントが明確になる何から手をつけるべきかが分かる

なぜ業務フロー図を描くのか?

「TOCの理論は分かった。でも、自分の仕事にどう活かせばいいんだろう?」 研修を受けてきて、ボクはずっとこの疑問を抱えていました。 理論を学んでも、自分の仕事に当てはめるのは難しい。 でも、業務フローを描くことで、この壁を乗り越えられるらしいんです。自分の業務を客観的に見られる

普段、何気なくやっている仕事を「工程」として書き出すことで、客観的に見つめ直すことができます。 「あれ?この作業、意外と時間かかってるな」 「この工程、なんでやってるんだっけ?」 こんな気づきが生まれます。ボトルネック(希少価値)がどこにあるか明確になる

業務の流れを可視化すると、「ここで仕事が滞っている」というポイントが見えてきます。 それがボクの業務におけるボトルネックです。改善の第一歩を踏み出せる

ボトルネックが分かれば、そこから改善が始まります。 「このボトルネックを解消するには、何をすればいいか?」 「このボトルネックの本領を発揮させるには、どうすればいいか?」 具体的なアクションが見えてくるんです。付箋を使って業務フロー図を作ってみた!

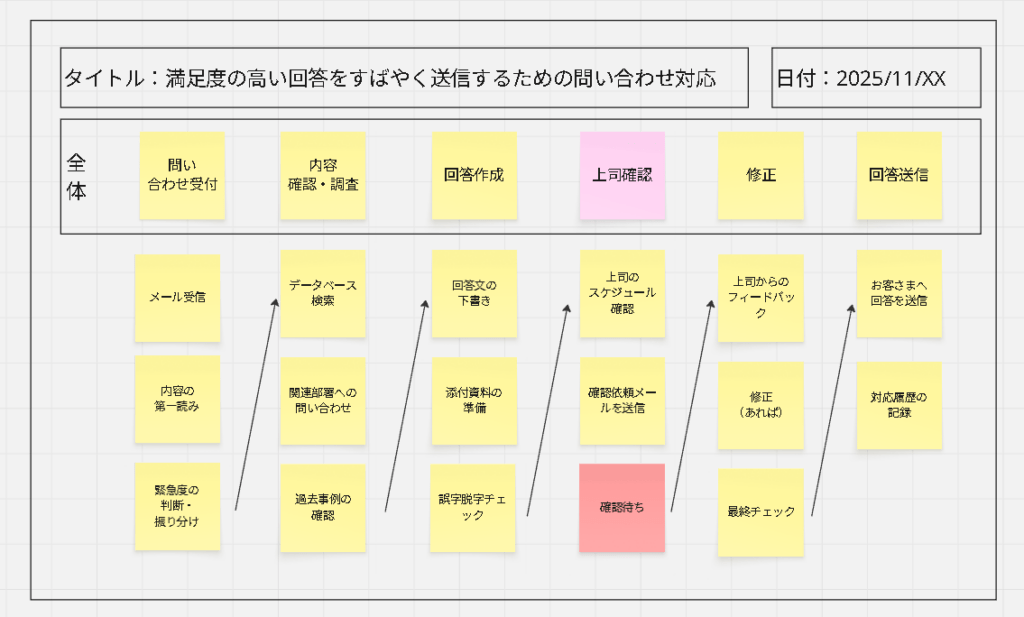

さあ、いよいよ実践です! 研修では、付箋を使って業務フロー図を作成する6つのステップが紹介されました。 (詳しいやり方は、ぜひ研修を受けて学んでくださいね!)業務フロー作成の6ステップ

1.タイトル、年月日、氏名を書く まずは紙の上部に、業務のタイトルと作成日を書きます。 今回はmiroというホワイトボードツールを使いました!(^^)! 2.全体の流れ(工程)を付箋で並べる 自分の仕事を大きな「工程」に分けて、付箋に書いて並べます。 例えば、ボクの場合- 「お客様からの問い合わせ受付」

- 「内容確認・調査」

- 「回答作成」

- 「上司確認」

- 「回答送信」

- データベース検索

- 関連部署への問い合わせ

- 過去事例の確認

ボクの業務フローはコレ!

ボクも実際に自分の業務フローを作ってみました。 付箋を並べて、矢印を引いて、全体の流れを可視化してみると…… じゃーん!

ボトルネックが見えてきました。

ボクの場合、「上司確認」の工程のうち、「確認待ち」のフローがボトルネックになっています。

じゃーん!

ボトルネックが見えてきました。

ボクの場合、「上司確認」の工程のうち、「確認待ち」のフローがボトルネックになっています。

・上司が忙しくて、確認待ちの時間が長い ・修正指示が来ると、また最初から作り直し ・結果的に、回答がお客様に届くまでの時間が長くなっている

これが可視化されたことで、「じゃあどうすればいいか?」という改善策が見えてきました。 たとえば……・よくある質問は、テンプレート化して上司の事前承認を得ておく ・上司の確認時間を短縮するために、要点を簡潔にまとめる

こんな具体的なアクションが思い浮かんだんです!「なぜ」が改善のきっかけになる

業務フローを作ったあとは、ボトルネック検討会です。 参加者同士で業務フローを見せ合い、お互いにフィードバックし合う時間です。 ボクが発表したあと、講師の先生がこう質問しました。 「なぜこの作業をやってるんですか?」 この質問が刺さったんです。 「えっと……それは……あれ?なんでだろう?」 意外とパッと出てこないモノですね('_') 上司の確認待ちは、変なメールを送らないためには必要だと思います。 でもそれって、上司である必要があるのかな? だんだん頭にハテナが浮かんできました。- 「なぜこの作業が必要なのか?」

- 「なぜこの工程に時間がかかっているのか?」

- 「なぜこのやり方なのか?」

【教訓】自分で考えて答えを見つけることが大切

研修の最後に、講師の先生がエリヤフ・ゴールドラット博士の言葉を紹介してくださいました。 「学ぶことの最大の障害は、答えを教えることだ」 この言葉が、今回の研修を通してボクが感じたこととピッタリです。 TOC研修では、講師が「こうしなさい」と答えを教えるのではなく、「自分で考えて答えを見つける」ことが重視されていました。- 業務フローを自分で描く

- ボトルネックを自分で見つける

- 改善策を自分で考える

次回「3人寄れば文殊の知恵オンラインTOC講座」のお知らせ

今回ボクが受講した研修会「3人寄れば文殊の知恵オンラインTOC講座(全5回)」は、2026年に第19~21期の開催が決まっています。 以下の日程で募集が開始されていますので、ご興味がある方はぜひ合同会社アクララールのページから申し込み・お問い合わせください。・第19期:5/13,20,27,6/3,9 ・第20期:8/18,25,9/1,8,15 ・第21期:11/18,25,12/2,9,16

▼詳細はコチラ 【募集中】3人寄れば文殊の知恵オンラインTOC講座(全5回)第19~21期|合同会社アクララール ちなみに、卒業生は無料でオブザーバーとして参加できるらしいので、煮詰まったときはボクも顔を出そうと思います!(^^)! " ["post_title"]=> string(130) "ジムリンがゆく!第5回TOC研修|業務フロー図はTOC実践の地図!自分のボトルネックを見つけよう" ["post_excerpt"]=> string(0) "" ["post_status"]=> string(7) "publish" ["comment_status"]=> string(6) "closed" ["ping_status"]=> string(6) "closed" ["post_password"]=> string(0) "" ["post_name"]=> string(20) "toc-workflow-diagram" ["to_ping"]=> string(0) "" ["pinged"]=> string(0) "" ["post_modified"]=> string(19) "2026-01-12 16:28:35" ["post_modified_gmt"]=> string(19) "2026-01-12 07:28:35" ["post_content_filtered"]=> string(0) "" ["post_parent"]=> int(0) ["guid"]=> string(45) "https://adiem.jp/?post_type=blog&p=15717" ["menu_order"]=> int(0) ["post_type"]=> string(4) "blog" ["post_mime_type"]=> string(0) "" ["comment_count"]=> string(1) "0" ["filter"]=> string(3) "raw" } ["comment_count"]=> int(0) ["current_comment"]=> int(-1) ["found_posts"]=> int(3) ["max_num_pages"]=> int(1) ["max_num_comment_pages"]=> int(0) ["is_single"]=> bool(false) ["is_preview"]=> bool(false) ["is_page"]=> bool(false) ["is_archive"]=> bool(true) ["is_date"]=> bool(false) ["is_year"]=> bool(false) ["is_month"]=> bool(false) ["is_day"]=> bool(false) ["is_time"]=> bool(false) ["is_author"]=> bool(false) ["is_category"]=> bool(false) ["is_tag"]=> bool(true) ["is_tax"]=> bool(false) ["is_search"]=> bool(false) ["is_feed"]=> bool(false) ["is_comment_feed"]=> bool(false) ["is_trackback"]=> bool(false) ["is_home"]=> bool(false) ["is_privacy_policy"]=> bool(false) ["is_404"]=> bool(false) ["is_embed"]=> bool(false) ["is_paged"]=> bool(false) ["is_admin"]=> bool(false) ["is_attachment"]=> bool(false) ["is_singular"]=> bool(false) ["is_robots"]=> bool(false) ["is_favicon"]=> bool(false) ["is_posts_page"]=> bool(false) ["is_post_type_archive"]=> bool(false) ["query_vars_hash":"WP_Query":private]=> string(32) "01868a5db627e10b048d5637b8fdddf8" ["query_vars_changed":"WP_Query":private]=> bool(true) ["thumbnails_cached"]=> bool(false) ["allow_query_attachment_by_filename":protected]=> bool(false) ["stopwords":"WP_Query":private]=> NULL ["compat_fields":"WP_Query":private]=> array(2) { [0]=> string(15) "query_vars_hash" [1]=> string(18) "query_vars_changed" } ["compat_methods":"WP_Query":private]=> array(2) { [0]=> string(16) "init_query_flags" [1]=> string(15) "parse_tax_query" } ["query_cache_key":"WP_Query":private]=> string(84) "wp_query:a1a2044009de66d0d5d48d672ef2e083:0.18915100 17716609580.24296000 1771660958" } -->他のタグから探す

- 全てのタグ

- 生産管理システム

- ルックアップ

- ユースケース図

- 部分一致検索

- kintoneアプリ

- セミオーダー型アプリ

- TOC

- ルクックアップ

- バックアップ

- 製造業

- DBR

- テーブル

- n8n

- 展示会

- バッファ

- 複数行追加

- データ保護

- 生産スケジューラ

- Box連携プラグイン

- MCPサーバー

- GROW工程管理

- ボトルネック改善

- Claude Desktop

- CybozuDays

- セキュリティ

- 生成AI

- 工程管理システム

- Box

- draw.io

- ボトルネック

- プラグイン

- ダイアグラム図

- TOC理論

- ファイル管理

- 添付ファイル

- TOC研修

- ファイル共有

- OCR

- ジムリン

- 業務改善

- 自動化

- 関連レコード集計プラグイン

- 検索

- 会社情報調査

- 関連レコード一覧

- 絞り込み

- kintone

- kintoneプラグイン

- 関連レコード一覧集計

- 独自ルックアップ画面プラグイン

- もしもシリーズ

- 独自ルックアップ

- アプリ設計

- 一文字検索